ФЕДЕРАЛЬНОЕ

АГЕНСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА

ФБОУ

ВПО НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ВОДНОГО ТРАНСПОРТА

СТРУКТУРНОЕ

ПОДРАЗДЕЛЕНИЕ СПО

НОВОСИБИРСКОЕ КОМАНДНОЕ РЕЧНОЕ УЧИЛИЩЕ

ИМЕНИ С. И. Дежнева

КОНСТРУКТИВНЫЕ

ОСОБЕННОСТИ

ДИЗЕЛЯ

6ЧСП18/22

Реферат

по

судовым

энергетическим

установкам

Выполнил курсант

гр. СМ-31

Ивин И. Д.

_____________

_____________

Проверил

преподаватель

Самсонов А. Ф.

_____________

_____________

_____________

6ЧСП18/22

*Технические

характеристики дизеля.

Данный дизель 6-ти

цилиндровый, 4-х тактный, с реверс-редукторной

передачей, в котором 180мм диаметр цилиндра

и 220мм ход поршня. Мощность двигателя

составляет 150л.с. при 750об/мин. Минимально

устойчивое число оборотов при работе

на винт 250об/мин, на холостом ходу

300об/мин.

*Остов

дизеля

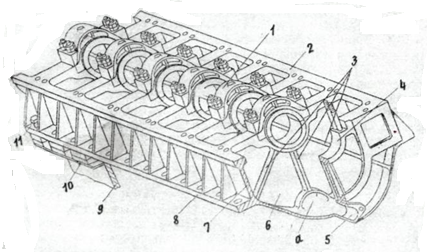

1.Фундаментная

рама

Фундаментная рама

с рамовыми бодшипниками- она является

одной из неподвижных деталей дизеля.

Рама служит основанием для всех других

деталей и должна обеспечивать повышеную

жесткость. Она обеспечивает жесткое

крепление самого дизеля к фундаменту

корпуса судна. Представляет собой

массивную деталь карытообразной формы,

состоящую из двух продольных и N

числа поперечных ребер жесткости, в

которых расположены гнезда рамовых

подшипников.

Фундаментная рама

чугунная. Днище рамы выполнено с уклоном

в 7 градусов. Нижняя часть рамы служит

сборником масла. В семи поперечных

перегородках рамы имеются постели для

рамовых подшипников коленчатого вала

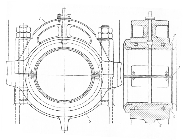

2.Рамовые

подшипники

Рамовые подшипники-

служат опорами для коенчатого вала,

расположены в гнездах фундаментной

рамы и состоят из нижнего и верхнего

вкладышей.

Четвертый подшипник

опорно-упорный (установочный, предотвращает

осевое смещение). Вкладыши подшипников

стальные, залиты бибитом Б83. Крышки

подшипников крепятся двумя шпильками

с гайками.

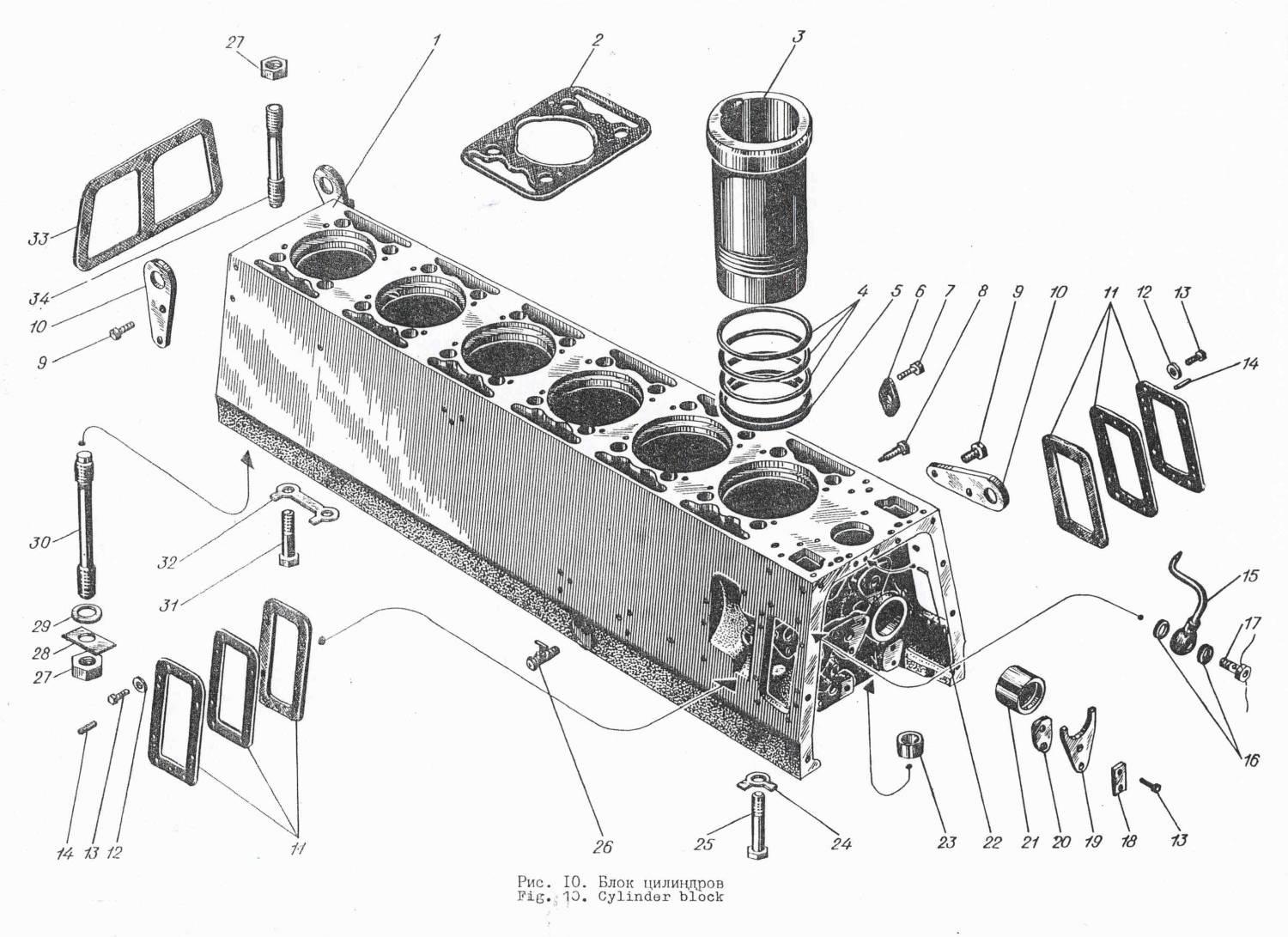

3.Блок-картер

Блок-картер-литая

цельная деталь (блок) в виде общей отливки

с картерной частью, в полках которой

пасположен ГРМ.

Блок-картер

чугунный,крепится к фундаментной раме

14 болтами-полуанкерами и 26 болтами по

краям для уплотнения стыка. Цилиндровые

втулки чугунные. Втулки уплотнены в

гнездах блока вверху своими притертыми

буртами, а внизу-резиновыми кольцами.

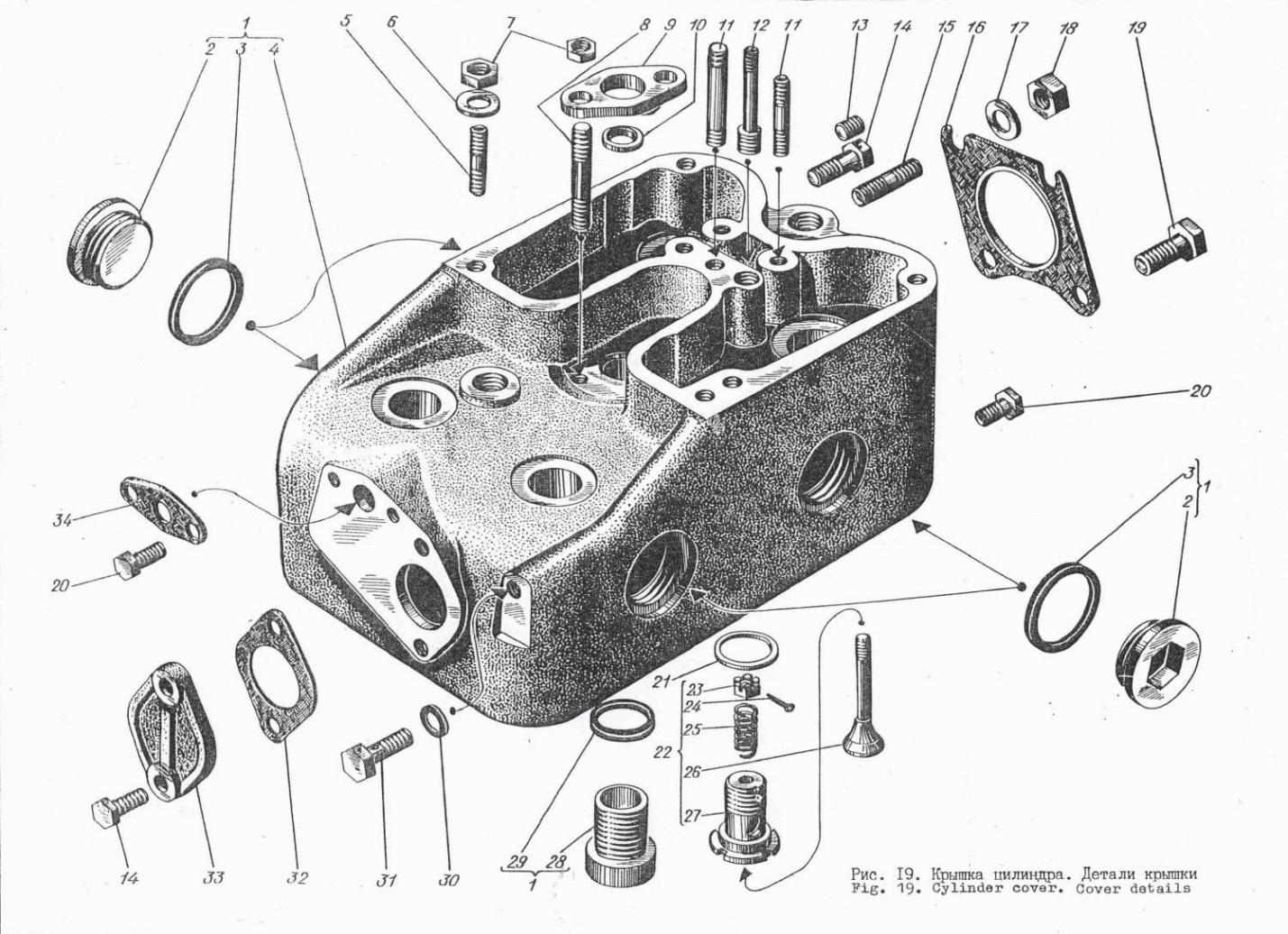

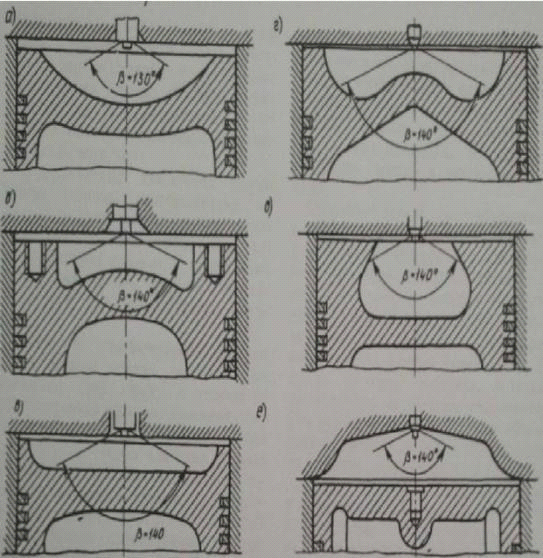

4.Крышки

цилиндров

Несут в себе

назначение предотвращения прорыва

газов из цилиндра, так же на крышках

цилиндра расположен клапаный механизм.

Крышка цилиндра

чугунная, в ней находятся впускной и

выпускной клапаны, форсунка, пусковой

и индикаторны клапаны. В двух крышках

индикаторные клапаны могут быть заменены

газоотборными. Седла впускных и выпускных

клапанов вставные, запрессованы в

крышку.

*Кривошипно-шатунный

механизм

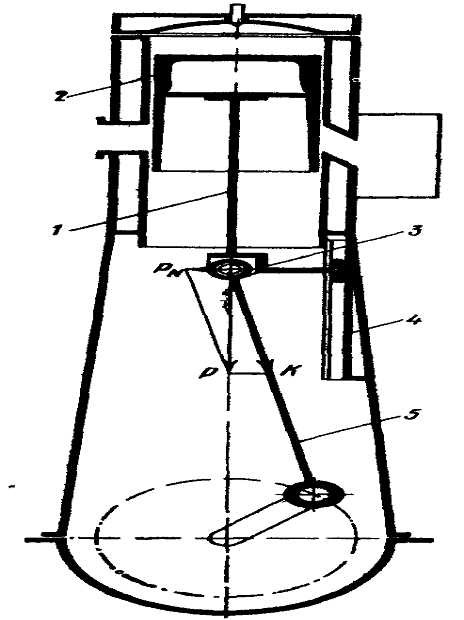

1.Порень

Поршень- преобразует

теплоту в работу. Воспринимает силу

давления газов и передает ее на шатун.

Поршень чугунный,

с четырмя компрессионными с двумя

сдвоеными маслосъемными кольцами.

Верхнее уплотнительное кольцо

хромированное. Поршневой палец плавающего

типа с закаленной рабочей поверхностью.

Особенностью поршня является то, что в

его головке размещена камера сгорания.

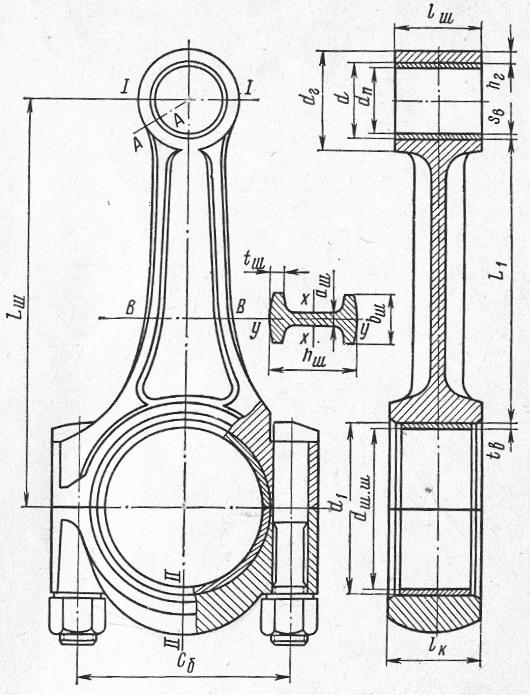

2.Шатун

Шатун преобразует

прямолинейное движение поршня во

вращательное движение коленчатого

вала. Основными элементами шатуна

являются: вершняя головка, стержень и

нижняя головка. Поперечное сечение

стержня кованых шатунов круглое,

штампованых- двутавровой формы.

Шатун штампованый,

двутаврового сечения, имеет центральное

отверстие для подвода смазки к поршневому

пальцу. Нижняя головка шатуна скрепляется

двумя болтами. Вкладыши подшипника

нижней головки стальные, залиты бабитом

Б83. Втулка верхней головки бронзовая.

3.Коленчатый

вал

Коленчатый вал-

одна из основных подвижных деталей

двигателя. Является самой дорогой

деталью, до 1/3 стоимости всего дизеля.

Он передает энергию двигателя гребнову

валу, а также остальным вспомогательным

механизмам.

Коленчатый вал

стальной цельнокованный. На переднем

удлиненном конце коленчатого вала

установлена муфта с маслогидравличкским

включением для отбора мощности до 40л.с.

на привод вспомогательных судовых

механизмов. С другой стороны вала

крепится чугунный маховик.

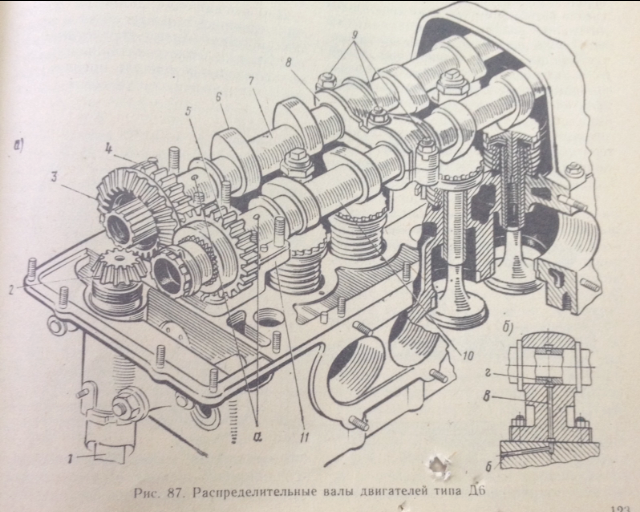

*Система

газораспределительного механизна

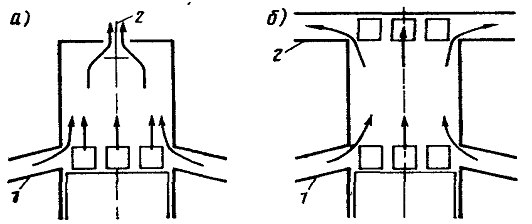

Система

предназначена для наполнения цилиндра

свежим зарядом воздуха иотчистки его

от продуктов горения.

Механизм

газораспределения предназначен для

своевременного открытия и закрытия

клапанов. Он бывает с верхним и нижним

расположением распределительных валов.

Распределительный

вал

Распределительный

вал является основной частью

газораспредельтельного механизма.

Расположение распредвала может быть

как нижнее (в картерном пространстве),

так и верхнее (на крышке цилиндров).

У

дизеля 6ЧСП18/22 нижнее расположение

распредвала. Он состоит из двух частей,

соединенных муфтой, имеет кулачки

впускных. выпускных и пусковых клапанов.

Приводится вдвижение от кол. вала

шестернями с косым зубом.

*Топливная

система

Предназначена для

хранения, очистки и безперебойной подачи

топлива в нужный цилиндр в определенный

момент времяни.

Состоит из

топливоподкачивающего насоса, сдвоеного

войлочного фильтра, топливного насоса

и форсунок с щелевыми фильтрами.

Топливныйнасос блочного типа,

шестиплунжерный, с регулированием конца

подачи топлива. Изменение начала подачи

топлива производится поворачиванием

валика топливного насоса относительно

приводной муфты.

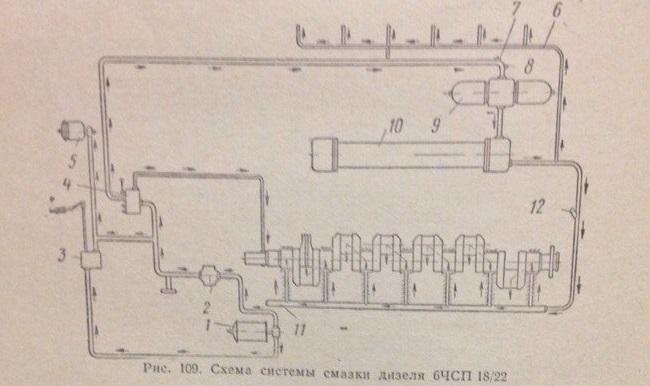

*Система

смазки

Узлы трения

смазывают с целью уменьшения трения и

снижения изнашивания трущихся деталей.

Кроме этих основных функций, смазочная

система дизеля должна обеспечивать

отвод теплоты, выделяющейся при трении,

удалять продукты изнашивания с поверхности

трения и детально поддерживать

работоспособность путем частичного

восстановления его первичных свойств.

Система смазки с

«мокрым» картером состоит из шестеренчатого

масляного насоса, двухсеуционного

фильтра, центрифуги, масляного холодильника

с терморегулятором и ручного насоса

для предпускового прокачивания системы

смазки.

*Система

охлаждения

Предназначена для

отвода излишка теплоты и поддержки

оптимального уровня температуры деталей.

Замкнутая

двухконтурная, состоит из двух центробежных

насосов, навешенных на перднем торце

дизеля, и холодильника воды с

терморегулятором. Турбокомпрессор

охлаждается отвнутреннего контура

охлаждения дизеля.

*Система

сжатого воздуха

Предназначена для

получения, очистки, хранения и подачи

сжатого воздуха кпотребителям. Состоит

из компрессоров, воздухохранителей,

трубопроводов и арматуры.

Система пуска

предназнвчена для проворачивания

коленчатого вала двигателя за счет

давления сжатого воздуха.

Пуск дизеля

производится сжатым воздухом давлением

12-30 кГ/см. Система пуска состоит из

главного пускового клапана, пускового

воздухораспределителя, пусковых

клапанов, расположеных в крышках

цилиндров, двух балонов сжатого воздуха

и компрессора, который находится на

реверс-редукторе.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Страницы работы

Содержание работы

|

Содержание Стр. 1. 2. 3. 4. Расчет коленчатого вала…………………………………………………… 5. 6. 7. 8. Список использованной |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.ЗаданиеТема проекта: «Определение параметров дизеля 6ЧНСП 1.1 Параметры заданного режима работы дизеля Общие: — условия окружающей атмосферы: давление, мм. рт. ст., 750; температура, ºС , 22; относительная влажность, %, 60; — частота вращения, об/мин, 750; — давление наддува, избыточное, кгс/см2, — температура наддувочного воздуха, ºС, 40; — диаметр распыливающих отверстий форсунки, d р.о., — число распыливающих отверстий форсунки, z р.о., 8. Параметры

|

|

Параметр |

Размерн. |

Номера цилиндров |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

φоп |

град |

-20 |

-15 |

-17 |

-18 |

-10 |

-25 |

|

pc |

% |

0 |

0 |

1 |

0 |

1 |

0 |

|

bц |

доля |

1,1 |

1,2 |

0,7 |

1,0 |

1,0 |

1,1 |

где,

φоп — угол опережения подачи топлива по форсунке, град;

pc — отклонение

максимального давления сжатия от номинального значения, %;

bц — доля

цикловой подачи от номинального значения.

1.2 Применяемое топливо – дизельное, средний состав,

цетановое число = 48.

1.3 Особые указания

Построить

параллелограммы разложения сил в КШМ при -22 и 122 углах п.к.в.

2.Тепловой расчет

Паспортные данные дизеля:

— эффективная мощность, Pe

– 165 кВт;

— частота вращения,n – 750

об/мин;

— диаметр цилиндра, D – 180 мм;

— ход поршня, S – 220 мм;

— число цилиндров – 6;

— давление наддува, Pint

— 0,55 кгс/см2;

— температура надувочного воздуха, tint — 40 ºС;

— действительный угол опережения подачи топлива —

(-17º);

Лист

Изм

Лист

№

докум.

Дата

— удельный эффективный расход топлива, be — 224 г/кВт∙ч;

— степень сжатия — 12,1;

— угол закрытия всасывающего клапана до ВМТ процесса

сжатия (-135) градусов;

— угол открытия выпускного клапана после ВМТ

процесса сжатия — 140 градусов;

— длина шатуна — 410 мм;

— диаметр распыливающих отверстий форсунки — 0,35

мм;

— число распыливающих отверстий форсунки — 8.

Параметры, принятые в тепловом расчете:

— коэффициенты Вибе для номинального

режима: md=0,55; mk=2; φzd=70; φzk=12; kкин=0,15;

— плотность топлива – 840 кг/м3;

— кинематическая вязкость топлива — 4∙10-6

м2/с;

— коэффициент поверхностного натяжения топлива –

0,02740 Н/м;

— содержание элементов в топливе, в

долях единицы: C=0,870; H=0,126; O=0,004;

S= 0,000;

— температура остаточных газов – 800 К;

— средняя температура поверхности камеры сгорания –

454,8 К;

— подогрев воздушного заряда от стенок цилиндра –

8,0 К.

Результаты теплового расчета сведены в таблицы 2 и

3, где представлены давления и скорости выделения теплоты при сгорании

впрыснутого в цилиндр топлива в зависимости от угла поворота коленчатого

вала. Последние только для одного цилиндра, в данном расчете – для третьего.

Компьютерная программа теплового расчета выдает скорости выделения теплоты,

исходя из безразмерной характеристики тепловыделения (по И.И. Вибе). Эти

значения необходимо пересчитать в естественные единицы скорости, т.е. в

кДж/град п.к.в. Для этого необходимы низшая теплота сгорания топлива, Qн и его количество, впрыснутое в цилиндр за один раз

(цикловая подача топлива, кг., bц).

В табл. 3 представлены уже пересчитанные значения

скорости. Количество точек в этой таблице сокращено против того, что выдает

компьютер; оставлены только те точки, которые достаточны для построения

графика на рисунке 2.

где Qн – низшая теплота сгорания топлива

Qн

= 42426 кДж/кг

bц –

цикловая подача топлива

bц =

СТД.КП.06.00.01.

Лист

Изм

Лист

№

докум.

Дата

Таблица 2

Расчетная развернутая индикаторная диаграмма, кПа

|

Угол п.к.в. |

Цилиндр №6 |

Угол п.к.в. |

Цилиндр №6 |

Угол п.к.в. |

Цилиндр №6 |

|

-360 |

148 |

-40 |

1422 |

80 |

891 |

|

-350 |

148 |

-30 |

2161 |

90 |

748 |

|

… |

… |

-20 |

3149 |

100 |

647 |

|

-130 |

169 |

-10 |

5974 |

110 |

574 |

|

-120 |

188 |

0 |

8150 |

120 |

521 |

|

-110 |

214 |

10 |

7249 |

130 |

482 |

|

-100 |

251 |

20 |

5312 |

140 |

143 |

|

-90 |

303 |

30 |

3674 |

150 |

143 |

|

-80 |

380 |

40 |

2565 |

… |

… |

|

-70 |

494 |

50 |

1854 |

360 |

143 |

|

-60 |

672 |

60 |

1396 |

||

|

-50 |

958 |

70 |

1095 |

Таблица 3

Скорости выделения теплоты при кинетическом и

диффузионном сгорании

(для 6-го цилиндра)

|

Угол п.к.в. |

Скорости выделения теплоты, кДж/град п.к.в. |

|||||

|

Кин.горение |

Дифф.горение |

Сумма |

Угол п.к.в. |

Дифф.горение |

Сумма |

|

|

-10 |

0,399 |

1,88 |

2,280 |

32 |

0,367 |

0,367 |

|

-9 |

1,056 |

2,32 |

3,377 |

33 |

0,332 |

0,332 |

|

-8 |

1,857 |

2,627 |

4,484 |

34 |

0,301 |

0,301 |

|

-7 |

2,531 |

2,847 |

5,378 |

35 |

0,272 |

0,272 |

|

-6 |

2,798 |

3,002 |

5,801 |

36 |

0,246 |

0,246 |

|

-5 |

2,535 |

3,106 |

5,642 |

37 |

0,222 |

0,222 |

|

-4 |

1,874 |

3,168 |

5,042 |

38 |

0,199 |

0,199 |

|

-3 |

1,116 |

3,195 |

4,311 |

39 |

0,179 |

0,179 |

|

-2 |

0,527 |

3,193 |

3,720 |

40 |

0,161 |

0,161 |

|

-1 |

0,194 |

3,166 |

3,360 |

41 |

0,145 |

0,145 |

|

0 |

0,054 |

3,118 |

3,173 |

42 |

0,130 |

0,139 |

|

1 |

0,011 |

3,053 |

3,065 |

43 |

0,116 |

0,116 |

|

2 |

0,002 |

2,974 |

2,976 |

44 |

0,104 |

0,104 |

|

3 |

0,000 |

2,884 |

2,884 |

45 |

0,093 |

0,093 |

|

4 |

0,000 |

2,784 |

2,784 |

46 |

0,083 |

0,083 |

|

5 |

0,000 |

2,677 |

2,677 |

47 |

0,074 |

0,074 |

Лист

Изм

Лист

№

докум.

Дата

Продолжение таблицы 3

|

Угол п.к.в. |

Скорости выделения теплоты, кДж/град п.к.в. |

|||||

|

Кин.горение |

Дифф.горение |

Сумма |

Угол п.к.в. |

Дифф.горение |

Сумма |

|

|

6 |

0,000 |

2,565 |

2,565 |

48 |

0,065 |

0,065 |

|

7 |

0,000 |

2,449 |

2,449 |

49 |

0,058 |

0,058 |

|

8 |

0,000 |

2,331 |

2,331 |

50 |

0,052 |

0,052 |

|

9 |

0,000 |

2,212 |

2,212 |

51 |

0,046 |

0,046 |

|

10 |

0,000 |

2,094 |

2,094 |

52 |

0,042 |

0,042 |

|

11 |

0,000 |

1,976 |

1,976 |

53 |

0,036 |

0,036 |

|

12 |

0,000 |

1,860 |

1,860 |

54 |

0,032 |

0,032 |

|

13 |

0,000 |

1,747 |

1,747 |

55 |

0,028 |

0,028 |

|

14 |

0,000 |

1,637 |

1,637 |

56 |

0,025 |

0,025 |

|

15 |

0,000 |

1,530 |

1,530 |

57 |

0,022 |

0,022 |

|

16 |

0,000 |

1,427 |

1,427 |

58 |

0,019 |

0,019 |

|

17 |

0,000 |

1,329 |

1,329 |

59 |

0,017 |

0,017 |

|

18 |

0,000 |

1,234 |

1,234 |

60 |

0,015 |

0,015 |

|

19 |

0,000 |

1,144 |

1,144 |

61 |

0,013 |

0,013 |

|

20 |

0,000 |

1,059 |

1,059 |

62 |

0,011 |

0,011 |

|

21 |

0,000 |

0,978 |

0,978 |

63 |

0,010 |

0,010 |

|

22 |

0,000 |

0,902 |

0,902 |

64 |

0,000 |

0,000 |

|

23 |

0,000 |

0,830 |

0,830 |

65 |

0,000 |

0,000 |

|

24 |

0,000 |

0,763 |

0,763 |

66 |

0,000 |

0,000 |

|

25 |

0,000 |

0,700 |

0,700 |

67 |

0,000 |

0,000 |

|

26 |

0,000 |

0,641 |

0,641 |

68 |

0,000 |

0,000 |

|

27 |

0,000 |

0,586 |

0,586 |

69 |

0,000 |

0,000 |

|

28 |

0,000 |

0,535 |

0,535 |

70 |

0,000 |

0,000 |

|

29 |

0,000 |

0,488 |

0,488 |

71 |

0,000 |

0,000 |

|

30 |

0,000 |

0,444 |

0,444 |

72 |

0,000 |

0,000 |

|

31 |

0,000 |

0,404 |

0,404 |

73 |

0,000 |

0,000 |

В конце теплового расчета программа выдает общие для

всего дизеля параметры на расчетном режиме:

— эффективная мощность дизеля на заданном режиме,

кВт – 165,2;

— удельный эффективный расход топлива, г/кВт∙ч – 226,4;

— часовой расход топлива, кг/ч – 37,393;

— механический КПД – 0,811.

Общие для всего дизеля рассчитанные параметры:

— атмосферное давление, кПа – 100,03;

— температура атмосферного воздуха, К – 295;

— среднее давление впрыскиваемого топлива, мПа – 40;

— давление наддува, кПа – 154,0;

— температура надувочного воздуха, К – 313,1;

Лист

Изм

Лист

№

докум.

Дата

— коэффициент остаточных газов – 0,030;

— угол, в течение которого впрыскивается топливо,

ºп.к.в. – 10,4;

— среднеобъемный диаметр капель топлива, мкм – 25,5;

— низшая теплота сгорания

топлива, вычисленная по формуле Д.И. Менделеева, кДж/кг – 42426.

Параметры,

рассчитанные для отдельных цилиндров, приведены в таблице 4.

Таблица 4

Результаты теплового расчета по цилиндрам

|

Параметр |

Цилиндры |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Температура выпускных газов, ºС |

494 |

539 |

353 |

461 |

485 |

489 |

|

Макс. давление сжатия, кПа |

4004 |

4004 |

3964 |

4004 |

3964 |

4004 |

|

Цикловая подача топлива, грамм |

0,3 |

0,327 |

0,191 |

0,272 |

0,272 |

0,3 |

|

Угол начала горения, град п.к.в. |

— 8,25 |

— 5,5 |

— 6,75 |

— 7,25 |

— 1,5 |

— 10,5 |

|

Максимальное давление цикла, кПа |

7658 |

7147 |

6532 |

7256 |

6096 |

8169 |

|

Максимальная температура цикла, К |

1777 |

1791 |

1493 |

1698 |

1632 |

1819 |

|

Давление в конце процесса расширения, кПа |

474,3 |

513,7 |

346,7 |

445,6 |

451,7 |

469,7 |

|

Температура в конце процесса расширения, К |

1032,6 |

1115,2 |

779,6 |

973 |

1007,5 |

1022,6 |

|

Индикаторная мощность, кВт |

36,8 |

39,3 |

24 |

33,8 |

32,6 |

36,9 |

|

Индикаторный КПД |

0,4636 |

0,4536 |

0,4747 |

0,4683 |

0,4518 |

0,4639 |

|

Коэфф. избытка воздуха |

1,93 |

1,77 |

3,04 |

2,13 |

2,13 |

1,93 |

|

Угол конца сгорания |

73,39 |

77,32 |

55,96 |

69,31 |

69,31 |

73,39 |

|

Показатель диффузионного сгорания |

0,514 |

0,571 |

0,55 |

0,537 |

0,604 |

0,462 |

Лист

Изм

Лист

№

докум.

Дата

Развернутая индикаторная диаграмма 6-го цилиндра

приведена на рисунке 1 (по данным таблицы 2).

Лист

Изм

Лист

№

докум.

Дата

Диаграмма

скорости выделения теплоты при кинетическом и диффузионном сгорании

приведена на рисунке 2 (по данным таблицы 3).

Лист

Изм

Лист

№

докум.

Дата

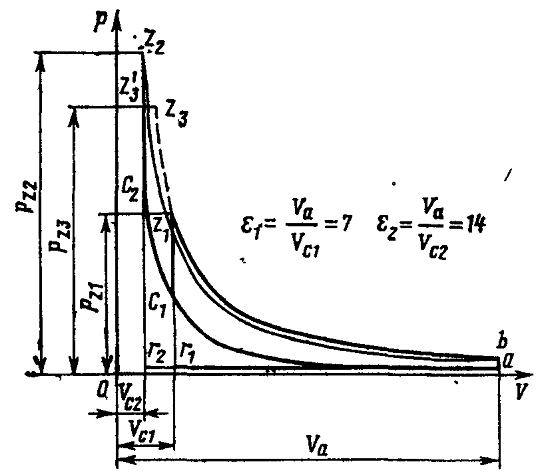

Свернутая индикаторная диаграмма

строится также по данным таблицы 2 , но в зависимости от объема цилиндра,

который вычисляется на компьютере по формуле:

,

|

где |

Vc |

– |

объем камеры сгорания, л; |

|

Fп |

– |

площадь поршня, дм2; |

|

|

R |

– |

радиус кривошипа, дм; |

|

|

φ |

– |

угол поворота коленчатого вала, град; |

|

|

λш |

– |

отношение радиуса кривошипа к длине шатуна. |

Для определения объема камеры сгорания

необходимо рабочий объем цилиндра разделить на степень сжатия без единицы.

Рабочий объем вычисляется по формуле:

|

где |

d |

– |

диаметр цилиндра, дм; |

|

S |

– |

ход поршня, дм. |

Vh=5,6 л.

Vc=5,6/(12,100-1)=0,504 л.

Площадь поршня равняется πd2/4 и составляет 2,54 дм2.

Отношение радиуса кривошипа к длине

шатуна равно 110/410=0,2683.

Объемы цилиндра в зависимости от угла поворота

коленчатого вала приведены в таблице 5.

Таблица 5

Объемы цилиндра, л

|

Угол п.к.в. |

Объем |

Угол п.к.в. |

Объем |

Угол п.к.в. |

Объем |

|

-10 |

0,558 |

60 |

2,189 |

130 |

5,326 |

|

0 |

0,504 |

70 |

2,683 |

140 |

5,604 |

|

10 |

0,558 |

80 |

3,188 |

150 |

5,822 |

|

20 |

0,717 |

90 |

3,686 |

160 |

5,978 |

|

30 |

0,974 |

100 |

4,16 |

170 |

6,071 |

|

40 |

1,316 |

110 |

4,598 |

180 |

6,103 |

|

50 |

1,727 |

120 |

4,989 |

190 |

6,071 |

Лист

Изм

Лист

№

докум.

Дата

Свернутая индикаторная диаграмма

приведена на рисунке 3.

Лист

Изм

Лист

№

докум.

Дата

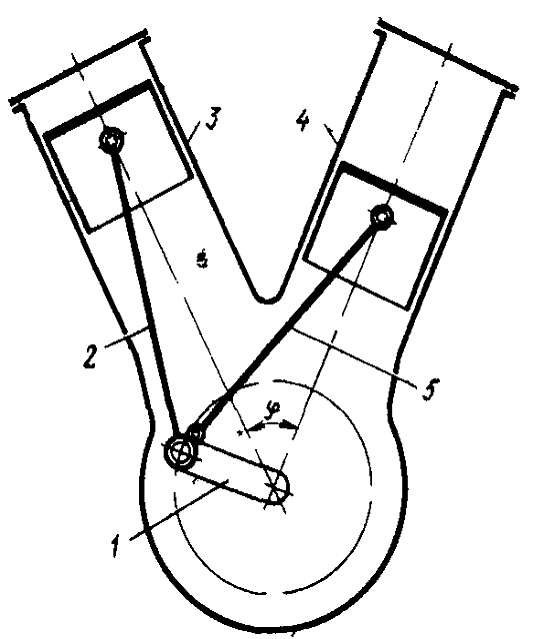

3.Динамический

расчет

К началу динамического расчета

конструкция кривошипно-шатунного механизма дизеля должна быть известна,

должны иметься чертежи поршневого комплекта, коленчатого вала и шатуна.

В динамическом расчете определяются

силы, действующих в кривошипно-шатунном механизме дизеля и используемые в

расчетах прочности.

Силы инерции поступательно движущихся

масс КШМ, приведенных к площади поршня определяются по формуле (1). Складываются

с силой давления газа на поршень по формуле (2) и затем передаются через

шатун на коленчатый вал.

(1)

где Mп.д. — масса поступательно движущихся

частей, кг;

Fп=πd2/4

— площадь поршня, м2;

R — радиус

кривошипа, м;

ω=πn/30 — угловая

скорость коленчатого вала, сек-1;

n — частота

вращения, об/мин;

λш — отношение радиуса кривошипа к длине

шатуна.

,

(2)

где p — абсолютное давление газа в цилиндре

(принимается по развернутой индикаторной диаграмме), кПа;

pa — атмосферное давление, кПа;

pj — cила инерции

поступательно движущихся масс кривошипно-шатунного механизма, приведенная к

площади поршня, кПа.

Динамический расчет ведется для каждого

цилиндра на компьютере по специальной программе и для двух заданных положений

— проверочный.

Определяются нормальные (N) силы, действующие по нормали к стенке

цилиндра, радиальные (Z) действующие

вдоль кривошипа коленчатого вала и касательные (T), действующие перпендикулярно кривошипу.

Все геометрические параметры, а также

массы некоторых деталей берутся из соответствующих чертежей.

Масса поршневого комплекта складывается

из массы поршня — 14,9 кг, массы поршневого пальца — 3,850 кг, массы

поршневых колец:

компрессионные — (0,1645∙4=0,658 кг);

массы стопорных колец, которая определяется

из их объема, см3

,

где s – толщина

кольца, см;

dвнеш – внешний диаметр кольца, см;

dвн

– внутренний диаметр кольца, см .

и умножается на плотность материала (7,85

г/см3) и на их количество (2) и составляет 0,025 кг.

Таким образом, поршневой комплект весит

19,45 кг.

Лист

Изм

Лист

№

докум.

Дата

Масса шатуна берется из справочника и

составляет 19,5 кг.

Масса поступательно движущихся частей складывается

из массы комплекта поршня и примерно 1/3 массы шатуна. Силы инерции

рассчитываются на компьютер

Размеры, относящиеся к коленчатому валу,

берутся из его чертежа. Расчёт его отдельных частей и положений центров масс

приведён в разделе 4.

Исходные данные для динамического расчета сгруппированы в

таблице 6.

Таблица 6

Исходные данные к динамическому расчету

|

Параметр |

Единица измерения |

Величина |

|

Масса поршневого |

кг |

19,45 |

|

Часть массы шатуна, |

кг |

6,5 |

|

Отношение радиуса |

— |

0,2683 |

|

Длина коренной шейки |

мм |

82 |

|

Длина шатунной шейки |

мм |

90 |

|

Толщина щеки |

мм |

48 |

|

Масса щеки |

кг |

14,33 |

|

Масса шатунной шейки |

кг |

7,99 |

|

Масса части шатуна, |

кг |

13 |

|

Расстояние от оси |

мм |

110 |

|

Расстояние от оси |

мм |

43 |

|

Расстояние от внутренней |

мм |

22 |

|

Угол оси отверстия для |

градусы |

90 |

Лист

Изм

Лист

№

докум.

Дата

Результаты

расчета сил N,Z,T для наиболее нагруженного по максимальному давлению

цилиндра представлены в таблице 7. Диаграммы сил N,Z,T

представлены на рисунке 4.

Лист

Изм

Лист

№

докум.

Дата

Таблица 7

Нормальные, радиальные и касательные усилия для 6-го

цилиндра, приведённые к площади поршня, кН/м2.

|

Угол п.к.в. |

N |

Z |

T |

Угол п.к.в. |

N |

Z |

T |

|

Нормаль-ные |

Радиаль- ные |

Касатель-ные |

Нормаль-ные |

Радиаль-ные |

Касатель-ные |

||

|

-360 |

— 0,0 |

-832,1 |

-0,0 |

10 |

292,7 |

6147,2 |

1378,1 |

|

-350 |

— 37,7 |

-789,1 |

-177,4 |

20 |

406,7 |

4014,6 |

1891,7 |

|

-340 |

— 68,6 |

-676,1 |

-319,1 |

30 |

389,7 |

2301,5 |

1777,2 |

|

-330 |

-87,2 |

-514,3 |

-379,6 |

40 |

332,8 |

1244,0 |

1477,1 |

|

-320 |

-90,1 |

-336,2 |

-399,6 |

50 |

281,5 |

647,0 |

1207,8 |

|

-310 |

-76,6 |

-175,7 |

-328,5 |

60 |

248,9 |

306,1 |

1027,0 |

|

-300 |

-49,0 |

-60,2 |

-202,3 |

70 |

234,4 |

88,0 |

925,9 |

|

-290 |

-12,1 |

-4,5 |

-47,9 |

80 |

231,4 |

-80,7 |

872,2 |

|

-280 |

28,0 |

-9,8 |

105,5 |

90 |

232,1 |

-231,6 |

893,4 |

|

-270 |

65,0 |

-65,0 |

233,5 |

100 |

230,5 |

-372,6 |

788,7 |

|

-260 |

93,8 |

-151,8 |

321,0 |

110 |

222,2 |

-500,0 |

725,5 |

|

-250 |

111,2 |

-250,4 |

363,1 |

120 |

205,4 |

-607,3 |

642,1 |

|

-240 |

116,3 |

-344,0 |

363,4 |

130 |

180,5 |

-690,0 |

542,4 |

|

-230 |

110,3 |

-421,8 |

331,3 |

140 |

154,2 |

-772,7 |

447,9 |

|

-220 |

95,6 |

-479,5 |

277,7 |

150 |

115,8 |

-797,7 |

327,5 |

|

-210 |

75,1 |

-517,6 |

212,3 |

160 |

75,9 |

-798,4 |

210,4 |

|

-200 |

51,3 |

-539,9 |

142,1 |

170 |

36,9 |

-781,6 |

100,9 |

|

-190 |

25,9 |

-551,0 |

71,0 |

180 |

0,0 |

-752,7 |

0,0 |

|

-180 |

0,0 |

-554,3 |

0,0 |

190 |

-33,4 |

-714,4 |

-91,5 |

|

-170 |

-25,8 |

-551,0 |

-70,8 |

200 |

-63,1 |

-666,9 |

-175,0 |

|

-160 |

-51,2 |

-540,0 |

-141,9 |

210 |

-88,0 |

-608,1 |

-248,9 |

|

-150 |

-75,0 |

-517,7 |

-212,1 |

220 |

-106,5 |

-534,9 |

-309,3 |

|

-140 |

-95,5 |

-479,6 |

-277,5 |

230 |

-116,3 |

-445,4 |

-349,3 |

|

-130 |

-114,6 |

-438,9 |

-344,5 |

240 |

-115,1 |

-340,9 |

-359,6 |

|

-120 |

-125,8 |

-372,5 |

-393,2 |

250 |

-110,0 |

-248,0 |

-358,9 |

|

-110 |

-128,4 |

-289,4 |

-419,2 |

260 |

-92,6 |

-150,1 |

-316,7 |

|

-100 |

-122,1 |

-197,8 |

-417,7 |

270 |

-63,8 |

-64,0 |

-229,1 |

|

-90 |

-108,3 |

-108,4 |

-388,8 |

280 |

-26,8 |

-9,5 |

-101,1 |

|

-80 |

-91,7 |

-32,3 |

-345,4 |

290 |

13,2 |

-4,9 |

52,2 |

|

-70 |

-78,1 |

29,0 |

-308,5 |

300 |

50,0 |

-61,2 |

206,4 |

Лист

Изм

Лист

№

докум.

Дата

Продолжение

таблицы 7

|

Угол п.к.в. |

N |

Z |

T |

Угол п.к.в. |

N |

Z |

T |

|

Норма-льные |

Радиа-льные |

Кассатель-ные |

Норма-льные |

Радиа-льные |

Кассатель-ные |

||

|

-60 |

-76,3 |

93,4 |

-314,6 |

310 |

77,5 |

-177,4 |

332,5 |

|

-50 |

-93,7 |

214,6 |

-401,8 |

320 |

90,9 |

-338,5 |

403,3 |

|

-40 |

-133,1 |

496,4 |

-590,7 |

330 |

87,9 |

-517,3 |

400,9 |

|

-30 |

-185,5 |

1092,6 |

-845,7 |

340 |

69,2 |

-679,9 |

321,8 |

|

-20 |

-208,2 |

2049,0 |

-968,4 |

350 |

0,0 |

-793,6 |

0,0 |

|

-10 |

-234,6 |

4900,7 |

-1104,7 |

||||

|

0 |

0,0 |

7172,4 |

0,0 |

Далее строится диаграмма разложения сил

в КШМ для двух положений коленчатого вала ( — 25) и ( + 100) градусов угла

поворота коленчатого вала, считая от ВМТ процесса сжатия (рисунок 5). Для

построения этой диаграммы требуется вычисление сила инерции по формуле (1).

При этом вычисляются:

м2;

Для угла (-25) сила инерции, кН/м2, будет равна:

для другого положения коленчатого вала (+100)º:

Тогда по формуле (2) с учетом данных

табл. 2 для 3-го цилиндра и для угла

(- 25º ) получим действующую силу, кН/м2:

;

для угла 100º:

.

Полученные графически значения сил

соответствуют расчетным значениям (таблица 7 и рисунок 5).

Лист

Изм

Лист

№

докум.

Дата

Порядок работы дизеля: 1-5-3-6-2-4. Поскольку

крутящие моменты набегают от переднего конца коленчатого вала, а номера

цилиндров считаются от маховика, порядок работы цилиндров представляют,

начиная с 6-го цилиндра — 6‑2‑4‑1‑5‑3. Угол заклинки кривошипов составляет

120º, поэтому рабочий процесс каждого из последующих по порядку работы

цилиндров отстаёт от предыдущего на этот угол. В соответствии с этим

порядком, если принять что первый цилиндр находится в ВМТ процесса выпуска,

получаются следующие углы сдвига: в 1-ом цилиндре — 0º п.к.в., во 2-ом —

240º, в 3-ем — 480º, в 4-ом — 120º, в 5-ом — 600º, в 6-ом — 360º.

Таблица

8

Приведенные к площади поршня набегающие усилия на

коренных шейках, кН/м2.

|

Номера цилиндров |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

min |

-835,6 |

-976,8 |

-1217,5 |

-1089,8 |

-1452,9 |

-1104,7 |

|

max |

1578,4 |

1873,9 |

2236,5 |

1852,7 |

1940,4 |

1891,7 |

|

размах |

2414 |

2850,7 |

3454 |

2942,5 |

3393,3 |

2996,4 |

Наиболее нагруженной по крутящему моменту оказалась

3-ая коренная шейка.

Таблица 9

Приведенные к площади

поршня набегающие усилия на шатунных шейках, кН/м2.

|

Номера цилиндров |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

min |

-835,6 |

-1056,6 |

-1078,7 |

-1271,3 |

-1278,8 |

-552,3 |

|

max |

1665,0 |

2027,6 |

2044,6 |

1782,0 |

1733,4 |

945,9 |

|

размах |

2500,6 |

3084,2 |

3123,3 |

3053,3 |

3012,2 |

1498,2 |

Наиболее нагруженной по крутящему моменту оказалась

3-ая шатунная шейка.

В результате динамического расчета выдаются также

данные об изгибающем моменте в районе отверстия для смазки на шатунных шейках

коленчатого вала, индикаторной мощности в каждом цилиндре. При расчете

коленчатого вала понадобятся экстремальные значения радиальных сил, которые

выписываются из таблиц нормальных, радиальных и касательных сил для всех

цилиндров (таблица 6). Все эти данные сгруппированы в таблице 10.

Лист

Изм

Лист

№

докум.

Дата

Таблица 10

Экстремальные значения изгибающих моментов в районе

отверстия для смазки и радиальных сил на шатунных шейках

|

Параметр |

Номера цилиндров |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Mотв.min ,кН |

-1,58 |

-1,58 |

-1,57 |

-1,54 |

-1,53 |

-1,58 |

|

Mотв.max ,кН |

3,127 |

2,86 |

3,02 |

2,96 |

2,92 |

3,06 |

|

Pi.u ,кВт |

26,28 |

20,22 |

22,36 |

23,88 |

21,93 |

26,27 |

|

zmin ,кН/м2 |

— 878,9 |

— 878,9 |

-878,9 |

-878,9 |

-878,9 |

-878,9 |

|

zmax ,кН/м2 |

5681,6 |

5970,6 |

6338,6 |

5011,5 |

5780,6 |

4889,4 |

|

Размах |

6560,5 |

6849,5 |

7217,5 |

5890,4 |

6659,5 |

5768,3 |

4.Расчет коленчатого вала

Коленчатый вал представляет собой сложную по форме

неразрезную балку, лежащую на опорах, которые имеют некоторую податливость.

Методика, учитывающая податливость опор очень сложна, поэтому вал

рассчитывается приближенно, как разрезная балка (“разрезы” по центрам

коренных шеек).

Коленчатый вал работает в условиях знакопеременных

нагрузок, поэтому он рассчитывается на усталость. Материал вала дизеля

6ЧНСП18/22 – сталь 45 ГОСТ 1050-74. Эскиз вала представлен на рисунке 6.

Так как нагрузки в цилиндрах неодинаковы, на

некоторых шатунных шейках может оказаться небольшой набегающий крутящий

момент, но большой изгибающий момент от сил давления газов. Поэтому

рассчитываются все шатунные шейки. Расчет производится на компьютере.

Лист

Изм

Лист

№

докум.

Дата

Исходные данные для расчета, общие для всего вала

приведены в таблице 11. Часть необходимых данных приведена в динамическом

расчете (таблица 6).

Таблица 11

Исходные данные к расчету коленчатого вала.

|

Параметр |

Обоз-начение |

Един. измер. |

Вели-чина |

|

Наружный диаметр коренной |

dк |

мм |

135 |

|

Наружный диаметр шатунной |

dш |

мм |

120 |

|

Внутренний диаметр |

(d1)к |

мм |

0 |

|

Внутренний диаметр |

(d1) |

мм |

0 |

|

Радиус галтели при |

r |

мм |

8 |

|

Радиус галтели при |

r |

мм |

8 |

|

Ширина щеки в средней |

b |

мм |

240 |

|

Коэффициент концентрации |

(kτ)г |

— |

2,16 |

|

Коэффициент |

ψτ |

— |

0 |

|

Масштабный фактор для |

ε |

— |

0,68 |

|

Коэффициент динамического |

λ |

— |

1,28 |

|

Коэффициент концентрации |

(kτ)о |

— |

1,8 |

|

Коэффициент концентрации |

(kτ)г |

— |

1,6 |

|

Коэффициент концентрации |

(kτ)о |

— |

1,8 |

|

Масштабный фактор для |

ε |

— |

0,68 |

|

Коэффициент концентрации |

(kσ)г |

— |

3,24 |

|

Коэффициент концентрации |

(kσ)о |

— |

2,05 |

|

Масштабный фактор для |

ε |

— |

0,68 |

Лист

Изм

Лист

№

докум.

Дата

Продолжение таблицы 11

|

Параметр |

Обоз-начение |

Един. измер. |

Вели-чина |

|

Коэффициент |

ψσ |

— |

0,05 |

|

Коэффициент концентрации |

(kσ)щ |

— |

3,24 |

|

Масштабный фактор для |

ε |

— |

0,6 |

|

Предел прочности |

σв |

мН/м2 |

700 |

|

Предел усталости на изгиб |

σ-1 |

мН/м2 |

300 |

|

Предел усталости на кручение |

τ-1 |

мН/м2 |

180 |

Размеры коленчатого вала берутся из его эскиза

(рисунок 6).

Массы отдельных частей коленчатого вала и центры их

масс определяются по известным формулам механики.

Щека выделяется из чертежа коленчатого вала и разбивается на несколько

объёмов, которые заменяются простыми геометрическими телами (рисунок 7).

Объем каждого такого тела должен быть равен действительному объёму заменяемой

им части щеки. Размеры полученных элементов, их объёмы, а так же

вспомогательные расчёты сгруппированы в таблице 12.

Координаты

центра массы щеки определяются по формулам:

номер элементарного участка щеки;

xi, yi , Vi — координаты центров масс и объёмы элементов щеки;

N – число элементарных участков.

Лист

Изм

Лист

№

докум.

Дата

Таблица

12

Элементарные объёмы щеки коленчатого

вала

|

№ уч. |

Размеры, мм |

Координаты центра масс, мм |

Обьем,см3 |

x*v |

y*v |

||||

|

а |

b |

c |

D |

x |

y |

||||

|

1 |

34 |

217 |

258 |

14 |

40,42 |

24,68 |

1100,7 |

44490 |

27165 |

|

2 |

34 |

215 |

256 |

14 |

41,42 |

24,69 |

1091,1 |

45193 |

26939 |

|

3 |

33 |

212 |

251 |

14 |

41,7 |

24,14 |

1052,7 |

43898 |

25412 |

|

4 |

32 |

206 |

246 |

14 |

42,04 |

23,64 |

1005,2 |

42259 |

23763 |

|

5 |

31 |

200 |

238 |

14 |

42,81 |

23,1 |

954,8 |

40875 |

22056 |

|

6 |

30 |

191 |

228 |

14 |

43,29 |

22,58 |

893,7 |

38688 |

20180 |

|

7 |

29 |

182 |

216 |

14 |

45,36 |

22,04 |

831,7 |

37726 |

18331 |

|

8 |

27 |

170 |

202 |

14 |

46,26 |

20,99 |

743,2 |

34380 |

15600 |

|

9 |

24,5 |

155 |

183 |

14 |

49,65 |

19,49 |

637,2 |

31637 |

12419 |

|

10 |

20 |

126 |

150 |

14 |

48,6 |

17,31 |

463 |

22502 |

8014,5 |

|

11 |

14 |

84 |

100 |

14 |

51,46 |

14,16 |

258,3 |

13292 |

3657,5 |

|

12 |

7 |

40 |

48 |

14 |

52,9 |

10,53 |

92,8 |

4909,1 |

977,18 |

|

Сум. V |

9124,4 |

399849 |

204514 |

Используя данные таблицы 12, получаем: xщ=43.82 мм, yщ=22.41

мм, масса щеки 14,33 кг.

Для

определения массы шатунной шейки находим её объём,Vщ,

см3, определяемый по формуле

, где R — радиус шатунной шейки, см;

l — длина шатунной шейки, см.

, и умножаем его на плотность материала(7,85 г/см3).

Масса шатунной шейки составляет 7.99 кг.

Коэффициенты, необходимые при расчёте

коленчатого вала определяются с помощью методических указаний [3].

Коэффициент концентрации напряжений в

галтелях коренной шейки при кручении определяется по формуле (19) [3]

, (3)

Лист

Изм

Лист

№

докум.

Дата

где (kτ)0 — коэффициент,

определяемый по графику на рисунке 4 [3] в зависимости от r/dк

(рисунок 8);

(βτ)b, (βτ)h, (βτ)Δ — коэффициенты,

определяемые по графику на рисунке 6 [3] в зависимости от b/dк,h/dк

и Δ/dк

соответственно (рисунок 8);

(ατ)e — коэффициент, определяемый по графику на рисунке 5 [3];

— коэффициент, вводимый при

наличии бочкообразных отверстий в шейках вала, =1

(при отсутствии бочкообразных отверстий).

Предварительно вычисляются

r/dк=8/135=0,0592; d1/d=0/135=0 ,откуда (kτ)0=1,78;

b/dк=135/82=1,65,откуда

(βτ)b=1,265;

h/dк=48/135=0,36,

откуда (βτ) h=0,97;

Δ/dк=15/135=0,11.

На рисунке 6 [3] для определения

коэффициента (βτ)Δ необходимо сначала вычислить

произведение коэффициентов (βτ)b и (βτ)h.

(βτ)b·(βτ) h =1,265·0,97=1,23.

Применяя линейную интерполяцию,

определяется коэффициент (βτ)Δ, равный 0,99.

Поскольку обе шейки изготовлены

сплошными, коэффициент (ατ)e равен 1.

.

Коэффициент чувствительности материала

вала к асимметрии цикла нагрузки при кручении для углеродистой стали при σв=700

равен нулю (таблица 1 [3]).

Масштабный фактор для коренной шейки при кручении равен 0,68(таблица 4[3]).

Коэффициент динамического усиления,

учитывающий возможность крутильных колебаний равен 1,28 (таблица 6 [3]).

Коэффициент концентрации напряжений в

районе смазочного отверстия на коренной шейке равен 1,8 (таблица 3 [3]).

Коэффициент концентрации напряжений в

галтелях шатунной шейки при кручении также определяются по формуле (3).

r/dш=8/120=0,067;

d1/d=72/120=0,6; (kτ)0=1,57

b/dш=240/120=2, (βτ)b =1,165

h/dш=48/120=0,4,

(βτ) h=0,97

Δ/dш=15/120=0,125;

(βτ)b·(βτ)

h =1,165·0,97=1,13, (βτ)Δ=0,97.

.

Коэффициент концентрации напряжений в

районе смазочного отверстия на шатунной шейке при кручении равен 1,8 (таблица

3 [3]).

Масштабный фактор для шатунной шейки при

кручении 0,68 (таблица 4 [3]).

Коэффициент концентрации напряжений в

галтелях шатунной шейки при изгибе, а также коэффициент концентрации

напряжений при изгибе щеки определяются по формуле (21) [3], а графики для

определения коэффициентов этой формулы берутся из [4].

Лист

Изм

Лист

№

докум.

Дата

,

r/h=8/48=0.17, =2,77;

b/d=240/120=2,

=1,12;

,

=1;

h/d=48/120=0,4, ;

Δ/d=15/120=0,125; ,

=0,97.

.

Коэффициент концентрации напряжений в

районе смазочного отверстия на этой шейке при изгибе равен 2,05 (таблица 3

[3]).

Масштабный фактор для этой шейки при

изгибе — 0,68 (таблица 4 [3]).

Коэффициент чувствительности материала

вала к асимметрии цикла нагрузки при изгибе равен 0,05 (таблица 1 [3]).

Масштабный фактор для щеки равен 0,6

(таблица 4 [3]).

Результаты расчета коленчатого вала:

Запас прочности в коренной шейке по

галтели = 5,33.

Запас прочности в коренной шейке по

отверстию для смазки = 6,20.

Запас прочности в шатунной шейке на

кручение по галтели = 5,46.

Запас прочности в шатунной шейке на

кручение по отверстию для смазки = 4.71.

Запас прочности на изгиб в шатунной

шейке по галтели = 2,66.

Запас прочности на изгиб в шатунной

шейке по отверстию для смазки = 7,32.

Запас прочности в правой щеке для точки

1: 1,68.

Запас прочности в правой щеке для точки

2: 2,05.

Таблица 13

Результаты расчета суммарных запасов

прочности с учетом коэффициента динамического усиления

|

Расчет |

Допуск |

|

|

Коренная |

3,9 |

1,5 – 3,0 |

|

Шатунная |

1,9 |

1,7 – 3,0 |

|

Щека |

1,2 |

1,2 – 2,0 |

Сначала рассчитывалась 3 – ья коренная шейка как наиболее нагруженная

по крутящему моменту, оказалось, что она выдерживает нагрузку. Но с учётом

того, что на 3-ей шатунной шейке наибольший изгибающий момент, проверяем и

её. Оказалось, что запас прочности для неё оказался равным 1,9, что входит в

пределы допускаемого(1,7-3,0), у щеки запас прочности 1,2, а допускаемые

приделы 1,2-2,0. Коленчатый вал выдерживает заданные нагрузки.

Лист

Изм

Лист

№

докум.

Дата

5.Расчет шатуна и шатунных болтов

Материал шатуна – сталь 40 ГОСТ 1050-74,

шатунных болтов – сталь 40ХН2МА ГОСТ 4543-71. Эскиз шатуна со всеми

необходимыми для расчета размерами показан на рисунке 8, эскиз шатунного

болта – на рисунке 9. При расчете шатуна рассчитываются отдельно верхняя

(поршневая), нижняя (кривошипная) головки и стержень (веретено).

Расчет шатуна проводится на усталость с

конечным результатом в виде расчетных запасов прочности, которые не должны

быть менее допустимых. При этом считается, что в шатуне нет опасных

концентраторов напряжений (коэффициент концентрации напряжений и масштабный

фактор равны единице).

Напряжение в поршневой головке

рассчитываются от действия растягивающей силы инерции поршневого комплекта,

максимальное значение которой получается в ВМТ, и сжимающей силы от действия

давления газов. Напряжения определяются по уравнениям расчета кривого бруса.

При этом принимается, что брус защемлен в месте перехода головки в стержень

(сечение С-С на рисунке 8), примерно 123о. Поперечное сечение

головки в этом месте можно заменить прямоугольным, равным по площади

действительному и имеющим такую же длину вдоль оси поршневого подшипника. При

расчёте поршневой головки учитываются напряжения от запрессовки втулки

подшипника и нагрева до температуры 100-150о, который возникает

при общем нагреве дизеля на номинальном режиме. Кроме этого, проверяется

жесткость головки, так как чрезмерная её деформация, даже в приделах

упругости, может привести к недопустимому увеличению зазора в поршневом

подшипнике.

Компьютерная программа рассчитывает напряжения вдоль

всей окружности поршневой головки. Наибольшие напряжения (и наименьший запас

прочности) выбираются автоматически и сравниваются с допустимыми. Точка наибольших

напряжений обычно оказывается в области заделки.

Рис.10. Сечение поршневой головки

Момент инерции

в сечении С-С, J, см4 ,определяется по

формуле

J=bh3/12=7,4 * 1,053/12=35,5.

Кривошипная головка шатуна рассчитывается аналогично

поршневой. Также выбирается сечение заделки (защемления) (сечение А-А на

рисунке 10) (123о). Но в отличие от расчёта поршневой головки

принимается, что крышка шатунного подшипника всегда делается достаточно

жесткой для обеспечения его нормальной работы.

Лист

Изм

Лист

№

докум.

Дата

Проверка напряжений в кривошипной

головке проводится только в районе стыка крышки со стержнем шатуна, где

трудно обеспечить необходимое сечение, так как внешний габарит шатуна в этом

сечении ограничивается диаметром цилиндра (шатун должен выходить через

цилиндр при разборке КШМ). Напряжения здесь оказываются большими, чем во всех

остальных сечениях. Расчёт по этому сечению делается на изгиб от силы инерции

массы поршневого комплекта и всей массы шатуна за исключением крышки

подшипника, а так же от сжимающей силы шатунных болтов.

Для расчёта на изгиб необходимо

определить момент сопротивления в этом сечении. Сечение разбивается на

простые геометрические фигуры (рисунок 11), для которых определяются моменты

инерции вокруг собственных нейтральных осей, проходящих через центры масс;

затем определяется общий момент инерции относительно оси x-x, проходящей через центр шатунного подшипника. Момент

сопротивления рассчитывается для наиболее удаленного от этой оси внешнего

волокна сечения.

Сечение по разъему кривошипной головки шатуна

представлено на рисунке 11.

Данные по

расчету момента инерции данного сечения сгруппированы в таблице 14.

В таблице

обозначены для каждого участка

F — площадь

участка,

a — расстояние

от центра массы до оси x-x,

Iсоб — момент инерции относительно

собственной нейтральной оси,

Ix—

момент инерции относительно оси x-x.

Моменты инерции относительно оси x-x определяются по формуле

Ix = Iсоб+a2F.

Таблица

14

Расчет момента инерции для опасного

сечения кривошипной головки шатуна

|

Номер участка |

F, см2 |

a, см |

Iсоб,см4 |

Ix,см4 |

|

1 |

5,9805 |

1,33 |

14,1 |

24,7 |

|

2 |

0,825 |

0,58 |

0,66 |

0,94 |

|

3 |

3,211 |

1,24 |

6,54 |

11,5 |

|

4 |

0.502 |

2,73 |

0,17 |

3,91 |

|

5 |

4,524 |

0 |

29,27 |

-29,27 |

|

11,78 |

Общий момент инерции сечения с учётом

того, что рассматривалась только одна половина сечения, равен

11,78*2=23,56.

Момент сопротивления , W,

равен

W=23,56/3,243=7,27.

Лист

Изм

Лист

№

докум.

Дата

Стержень шатуна рассчитывается на устойчивость (продольный

изгиб) и на сжатие. Определим параметры опасного сечения (В-В на рисунке 8).

Вид этого сечения представлен на рисунке 12, а численные величины – в таблице

15. Обозначения в таблице 15 аналогичны таблице 14.

Таблица 15

Расчёт моментов инерции опасного сечения

стержня шатуна.

|

Номер участка |

1 |

2 |

3 |

4 |

|

F, см2 |

5,145 |

7,98 |

0,785 |

5,46 |

|

Момент инерции оносительно оси x-x |

||||

|

Iсоб |

0,47 |

9,6 |

-0,05 |

0,57 |

|

a, см |

2,5 |

0 |

0 |

2,4 |

|

Ix |

30,1 |

9,6 |

-0,05 |

31,94 |

|

Момент инерции оносительно оси y-y |

||||

|

Iсоб |

10,3 |

2,93 |

-0,05 |

12,3 |

|

a, см |

0 |

0 |

0 |

0 |

|

Iy |

10,3 |

2,93 |

-0,05 |

12,3 |

Суммируя полученные данные, получаем общие для всего сечения

параметры:

площадь сечения — 17,8 см2;

момент инерции относительно оси x-x — 69,85 см4;

момент инерции относительно оси y-y — 23,48 см4.

Шатунные болты являются ответственными

соединениями. Обрыв шатунного болта или раскрытие стягиваемого им стыка

приводит к аварии двигателя с очень тяжёлыми последствиями.

Болты работают в условиях динамических

нагрузок, поэтому они рассчитываются на усталость. Расчётный эскиз болта

представлен на рисунке 9.

Расчет

шатуна проводится на компьютере для цилиндра, где достигается наибольшее

давление сгорания; все необходимые для этого данные сгруппированы в таблице

16. Некоторая часть исходных данных приведена в предыдущих разделах.

Лист

Изм

Лист

№

докум.

Дата

Таблица 16

Исходные данные для расчета шатуна и шатунных болтов

|

Наименование параметра |

Размерность |

Размер |

|

Максимальное давление сгорания |

мПа |

7,428 |

|

Длина шатуна |

мм |

410 |

|

Масса шатуна |

кг |

19,5 |

|

Расстояние от центра массы до оси поршневой головки |

мм |

273 |

|

Предел прочности материала шатуна |

мН/м2 |

700 |

|

Предел текучести материала шатуна |

мН/м2 |

400 |

|

Поршневая головка |

||

|

Угол сечения С-С |

град |

123 |

|

Наружный диаметр |

мм |

122 |

|

Внутренний диаметр |

мм |

85 |

|

Внутренний диаметр втулки подшипника |

мм |

75 |

|

Ширина (вдоль поршневого пальца) |

мм |

74 |

|

Натяг при запрессовке втулки |

мм |

0,08 |

|

Повышение температуры при работе дизеля |

град |

125 |

|

Момент инерции в сечении С-С |

см4 |

35,5 |

|

Минимальный зазор в поршневом подшипнике |

мм |

0,08 |

|

Кривошипная головка |

||

|

Угол сечения А‑А |

град |

123 |

|

Масса крышки шатунного подшипника |

кг |

6,5 |

|

Внутренний диаметр кривошипного подшипника (без вкладышей) |

мм |

131 |

|

Минимальный зазор в этом подшипнике |

мм |

0,1 |

|

Момент инерции сечения по разъему между крышкой подшипника и стержнем |

см4 |

23,56 |

Лист

Изм

Лист

№

докум.

Дата

Продолжение таблицы 16

|

Наименование параметра |

Размерность |

Размер |

|

Площадь в этом сечении |

см2 |

15,04 |

|

Момент сопротивления в этом сечении |

см3 |

7,27 |

|

Стержень шатуна |

||

|

Площадь поперечного сечения (сечение В-В) |

см2 |

17,8 |

|

Момент инерции в плоскости качения |

см4 |

69,85 |

|

Момент инерции поперек плоскости качения |

см4 |

23,48 |

|

Шатунные болты |

||

|

Расстояние между болтами |

мм |

148 |

|

Число болтов |

— |

2 |

|

Диаметр резьбы |

— |

М24 |

|

Шаг резьбы |

мм |

2 |

|

Число участков с разным диаметром |

— |

4 |

|

Длинна 1-го участка |

мм |

1 |

|

Диаметр 2-го участка |

мм |

20 |

|

Длинна 2-го участка |

мм |

53 |

|

Диаметр 3-го участка |

мм |

24 |

|

Длинна 3-го участка |

мм |

34 |

|

Диаметр 4-го участка |

мм |

20 |

|

Длина 4-го участка |

мм |

62 |

|

Предел прочности материала болтов |

мН/м2 |

1500 |

|

Предел текучести материала болтов |

мН/м2 |

1300 |

Результаты расчета шатуна:

Поршневая головка

Запас прочности на усталость min (от min 1 и min 2) = 10,840. Это значение не должно

быть меньше:

для многооборотных двигателей = 2,5 — 5;

для судовых и стационарных двигателей = 5-7.

Деформация поршневой головки = 0,00028

мм.

Эта величина не должна превышать половины минимального

зазора в головном подшипнике.

Давление в головном подшипнике = 34,1

мПа.

Эта величина не должна превышать 50 — 90

мПа.

Кривошипная головка

Напряжение по стыку = 90,2 мПа.

Эта величина не должна превышать 100 —

250 мПа.

Деформация кривошипной головки =

0,004315 мм.

Эта величина не должна превышать

половины минимального зазора в шатунном подшипнике(0,1/2=0,05 мм).

Стержень шатуна

Максимальное напряжение в плоскости

качания = 103,7 мПа.

Максимальное напряжение перпендикулярно

плоскости качания = 99,3 мПа.

Эти величины не должны превышать

допускаемых значений:

Лист

Изм

Лист

№

докум.

Дата

для судовых и тепловозных двигателей

— 80 — 180 мПа;

для дизелей повышенной форсировки —

200 — 400 мПа.

Меньшие значения для углеродистых

сталей, большие — для легированных.

Запас прочности на усталость в плоскости

качания = 6,0 мПа.

Запас прочности на усталость поперек

плоскости качания = 6,3 мПа.

Эти значения для высокооборотных

двигателей должны быть больше 2 – 3, для больших нефорсированных двигателей —

больше 4 — 7.

Шатунный болт

Запас статической прочности по пластическим

деформациям = 12,499.

Запас прочности резьбы на усталость =

27,029.

Последние две величины не должны быть меньше 1,5 – 3 и 2,5 – 5,

соответственно.

Шатун 3-ого цилиндра выдерживает приложенную нагрузку. Остальные

шатуны нагружены в меньшей степени.

6.Расчет поршня

Проверочный расчет поршня прост, поэтому

он проводиться без применения компьютера. Проверяются напряжения в

минимальном сечении по уровню маслосъемного кольца и давления поршня на

боковую поверхность цилиндра. Рассчитывается поршень наиболее нагруженного по

максимальному давлению 3-ого цилиндра. Материал поршня – чугун СЧ 24-44

ГОСТ 1412‑70. Эскиз поршня представлен на рисунке 13.

Напряжение сжатия в минимальном сечении

определяется по формуле:

Fmin — минимальная площадь поперечного

сечения поршня, м2.

Максимальная сила, действующая на

поршень, определяется из максимального давления в цилиндре (таблица 2) по

формуле:

, где pz — максимальное давление в цилиндре,

мПа.

мН.

Минимальная площадь поперечного сечения

поршня

Лист

Изм

Лист

№

докум.

Дата

d2 — внутренний диаметр поршня, м.

Напряжение сжатия оказалось меньше

допустимого (60-80 мН/м2).

Боковое давление:

приведенная к площади поршня, мН/м2 (таблица 7);

Lюб — длина юбки поршня, м (рисунок 13).

Боковое давление в пределах допустимого

(0,2 – 0,4 мН/м2).

Вывод : поршень 3-ого цилиндра в данном

режиме будет работать нормально. Поршни остальных цилиндров менее нагружены.

7.Расчет поршневого пальца

Материал пальца – сталь 20Х ГОСТ

4543-71. За расчетную нагрузку, действующую на поршневой палец, принимают

максимальную радиальную силу Pz.

Действие этой нагрузки вызывает напряжение изгиба, среза и деформации

(овализации) пальца как криволинейного бруса прямоугольного сечения (кольца).

Напряжения от овализации имеют максимальные значения на середине длины пальца

и на внешних и внутренних волокнах в особых точках. Они показаны на рисунке 14.

Также проверяются деформация пальца, давление его на поршневой подшипник

шатуна и бобышки поршня. Исходные данные берутся из эскизов поршневого пальца

и поршня (рисунки 13 и 14). Часть данных берётся из предыдущих разделов. Они

приведены в таблице 17. Расчет производится на компьютере.

Лист

Изм

Лист

№

докум.

Дата

Таблице 17

Исходные данные для расчетапоршневого

пальца

|

Длина пальца |

мм |

150 |

|

Наружный |

мм |

75 |

|

Внутренний |

мм |

38 |

|

Опорная длина |

мм |

74 |

|

Максимальное |

кН/м2 |

6338,6 |

|

Расстояние |

мм |

80 |

Результаты расчета поршневого пальца:

Напряжение на изгиб = 67,88 мН/м2.

Напряжение на срез = 24,56 мН/м2.

Напряжение в точке 1 = 19,57 мН/м2.

Напряжение в точке 2 = — 142,36 мН/м2.

Напряжение в точке 3 = — 84,75 мН/м2.

Напряжение в точке 4 = 63,55 мН/м2.

Поперечная деформация пальца = 0,0204

мм.

Зазор между бобышками и пальцем в

рабочем (горячем) состоянии =0,0750 мм.

Удельное давление в головном подшипнике

= 29,06 мН/м2.

Удельное давление в бобышках = 29,76

мН/м2.

Допустимое давление в бобышках [35 – 40]

мН/м2.

Так как программа выводит результаты

расчёта (напряжения), палец выдерживает все нагрузки.

Лист

Изм

Лист

№

докум.

Дата

8.Заключение

Для определения параметров дизеля 6ЧНСП

18/22 в условиях эксплуатации были произведены следующие расчеты: изучены

параметры рабочего процесса, динамики и прочности основных деталей дизеля.

После чего стало известно, что нагрузки дизель выдерживает. Это означает, что

теоретически при таких параметрах дизеля его эксплуатация возможна.

Лист

Изм

Лист

№

докум.

Дата

Список использованной

литературы

1. Леонтьевский Е.С. Справочник механика

и моториста теплохода – М.: Транспорт, 1981. -352с.

2. Шеромов Л.А. Определение параметров дизеля в условиях

эксплуатации. – Новосибирск, НГАВТ, 1999, 67с.

3. Шеромов Л.А. Методические указания к

расчету коленчатого вала судового дизеля. – Новосибирск, НГАВТ, 2002, 24с.

4. Дизели. Справочник, под ред.

Ваншейдта В.А. – Л.: Машиностроение,1977.-480с.

5. Лебедев О.Н., Сомов В.А., Калашников

С.А. Двигатели внутреннего сгорания речных судов. – М.: Транспорт, 1990 –

328с.

Лист

Изм

Лист

№

докум.

Дата

Министерство образования Российской Федерации

НОВОСИБИРСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ

ВОДНОГО ТРАНСПОРТА

Институт

(факультет) Судомеханический

Кафедра

СУДОВЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

КУРСОВАЯ РАБОТА

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ДИЗЕЛЯ 6ЧНСП 18/22

В УСЛОВИЯХ ЭКСПЛУАТАЦИИ

Пояснительная записка

Исполнитель,

студент

группы СЭ-41 (Романов

Е. Ю.)

(подпись, дата)

Руководитель

проекта (Шеромов

Л. А.)

(подпись, дата)

Новосибирск 2006г.

Похожие материалы

- Расчет центробежного регулятора прямого действия (тип судна – буксир, главный двигатель – 6NVD48AU)

- Расчет судового вспомогательного парового котла КАВ 15,3/17

- Разработка чертежа разбивки корпуса судна на секции и блоки (тип судна — сухогруз, осадка судна — 4,70 м)

Информация о работе

Исследовать изменение параметров и провести тепловой расчет 4-х тактного д.в.с., работающего на установившемся режиме

13

Сравнительная таблица показателей 6ЧСП18/22

№

|

Показатель

|

Размерность

|

6ЧСП18/22 прототип

|

6ЧСП18/22 расчет

|

1

|

Номинальная эффективная мощность

|

кВт

|

166

|

112

|

2

|

Номинальное число оборотов

|

об/мин

|

750

|

750

|

3

|

Число цилиндров

|

|

6

|

6

|

4

|

Диаметр Цилиндров

|

см

|

18

|

18

|

5

|

Ход поршня

|

см

|

22

|

22

|

6

|

Средняя скорость поршня

|

м/с

|

5,5

|

5,5

|

7

|

Среднее эффективное давление

|

МПа

|

5,2

|

0,51

|

8

|

Давление сжатия

|

Мпа

|

3,2

|

18,5

|

9

|

Максимальное давление цикла

|

Мпа

|

6,0

|

5,4

|

10

|

Часовой расход топлива

|

кг/ч

|

26

|

802

|

11

|

Удельный расход топлива

|

г кВт/ч

|

173

|

8,02

|

12

|

Температура отработавших газов

|

С

|

375

|

800

|

13

|

Эффективное КПД

|

|

0,36

|

0,008

|

14

|

Степень сжатия

|

|

13,4

|

13,1

|

Вывод.

Проведенный мною тепловой расчет двигателя показывает, что отклонение степени сжатия на повлекло за собой:

|

руб. цена работы

+ руб. комиссия сервиса |

Комиссия сервиса является гарантией качества полученного вами результата

Если вас по какой-либо причине не устроит полученная работа — мы вернем вам деньги.

Наша служба поддержки всегда поможет решить любую проблему.

Для того, чтобы купить готовую работу, необходимо иметь на балансе достаточную сумму денег. Все загруженные работы имеют уникальность не менее 50% в общедоступной системе Антиплагиат.ру (модуль интернет). Сразу после покупки работы вы получите ссылку на скачивание файла. Срок скачивания не ограничен по времени. Если работа не соответствует описанию, вы сможете подать жалобу. Гарантийный период 7 дней.

На указанный адрес электронной почты будет отправлена купленная вами готовая работа.

Введите почту получателя купленной работы

Ваша работа успешно отправлена

Нажимая кнопку «Пожаловаться», Вы подтверждаете, что ознакомлены с правилами проверки уникальности готовых работ на сайте. Проверка уникальности работ проводится в общедоступной системе Антиплагиат.ру (модуль Интернет). Пожалуйста, удостоверьтесь, что проверяете уникальность именно в этой системе. Если процент уникальности ниже 50%, то возможен частичный возврат средств пропорционально недостающему проценту. Жалобы о проверке уникальности в другой системе рассматриваться не будут.

Содержание

ВВЕДЕНИЕ 4

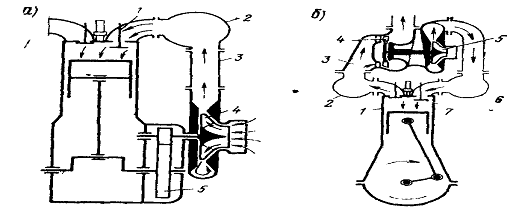

1. КОНСТРУКЦИЯ ДВИГАТЕЛЯ 6 ЧСП 18/22 5

1.1. Топливная система 9

1.2. Система смазки 10

1.3. Система охлаждения 11

1.4. Система пуска 12

1.5 Контрольно-измерительные приборы 13

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ. ЦЕЛИ И ЗАДАЧИ 14

3. ПРОФИЛАКТИЧЕСКИЕ ОСМОТРЫ И ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫЕ РЕМОНТЫ СЭУ 17

4. РЕГУЛИРОВКА ТНВД БЛОЧНО-ЗОЛОТНИКОВОГО ТИПА 19

5. ПРАВИЛА НЕСЕНИЯ ВАХТЫ В МАШИННО-КОТЕЛЬНОМ ОТДЕЛЕНИИ ВАХТЕННЫМ МЕХАНИКОМ 25

6. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ СУДОВЫХ ДВИГАТЕЛЕЙ 27

7. ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ.ОБРАЗОВАНИЕ ОТХОДОВ ПРИ ЭКСПЛУАТАЦИИ СУДОВ 31

ЗАКЛЮЧЕНИЕ 32

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 33

?

- Введение

- Содержание

- Список литературы

- Отрывок из работы

Введение

ВВЕДЕНИЕ

Данный дизель 6 ЧСП 18/22 6-ти цилиндровый, 4-х тактный, с реверс-редукторной передачей, в котором 180мм диаметр цилиндра и 220мм ход поршня.

Мощность двигателя составляет 150л.с.

Обороты 750об/мин.

Минимально устойчивое число оборотов 250об/мин,

на холостом ходу 300об/мин.

Изготавливаются на Хабаровском дизельном заводе.

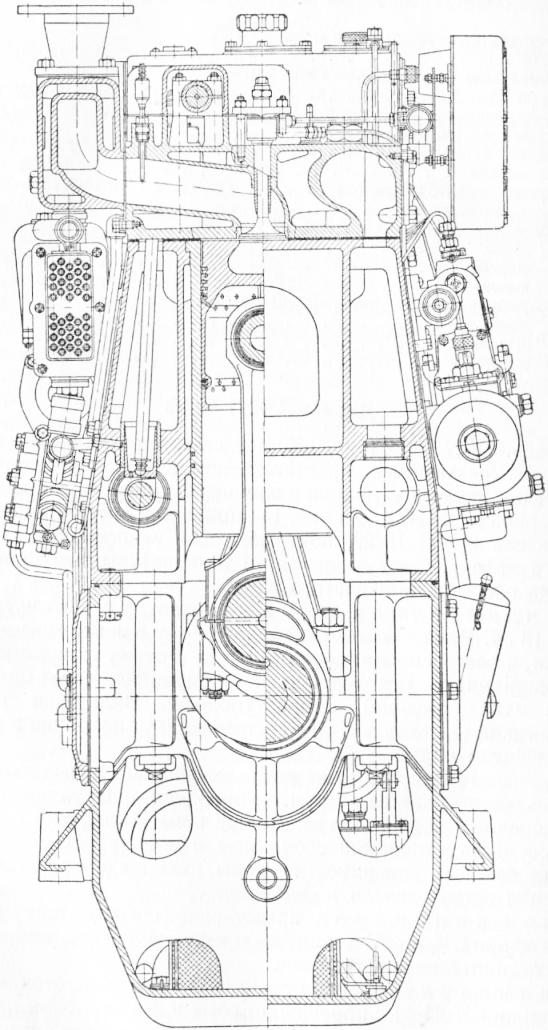

Рисунок 1 — Внешний вид двигателя

?

Содержание

Содержание

ВВЕДЕНИЕ 4

1. КОНСТРУКЦИЯ ДВИГАТЕЛЯ 6 ЧСП 18/22 5

1.1. Топливная система 9

1.2. Система смазки 10

1.3. Система охлаждения 11

1.4. Система пуска 12

1.5 Контрольно-измерительные приборы 13

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ. ЦЕЛИ И ЗАДАЧИ 14

3. ПРОФИЛАКТИЧЕСКИЕ ОСМОТРЫ И ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫЕ РЕМОНТЫ СЭУ 17

4. РЕГУЛИРОВКА ТНВД БЛОЧНО-ЗОЛОТНИКОВОГО ТИПА 19

5. ПРАВИЛА НЕСЕНИЯ ВАХТЫ В МАШИННО-КОТЕЛЬНОМ ОТДЕЛЕНИИ ВАХТЕННЫМ МЕХАНИКОМ 25

6. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ СУДОВЫХ ДВИГАТЕЛЕЙ 27

7. ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ.ОБРАЗОВАНИЕ ОТХОДОВ ПРИ ЭКСПЛУАТАЦИИ СУДОВ 31

ЗАКЛЮЧЕНИЕ 32

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 33

?

Список литературы

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Соболенко А.Н. Судовые энергетические установки: Часть 1. М.: Моркнига, 2015.

2. Симатов Р.Р. Дипломноепроэктирование:. Часть 2. — М.: Моркнига, 2015.

3. Захаров Г.В. – Техническая эксплуатация судовых дизельных установок. М.: ТрансЛит, 2009.

4. Пахомов Ю. А., Коробков Ю. П., Дмитриевский Д. В., Васильев Г. Л. — Топливные системы судовых дизелей. М.:РосКонсульт, 2007.

5. Возницкий И.В. Судовые двигатели внутреннего сгорания. — СПб.: Моркнига, 2007.

6. Коршунов Л.П. Энергетические установки промысловых судов. — М.: Мир, 2006

7. Алексеев Г.Д., Карпович В.А. Энергетические установки промысловых судов. — М.: Колос, 2006.

8. Королевский Ю.П. Технология ремонта судовых энергетических установок. – М.: Колос, 2006.

9. Богомолов В.С. Судовые электроэнергетические системы и их эксплуатация. – М.: Мир, 2006.

10. Минько В.М. Охрана труда в рыбном хозяйстве. — М.: Мир, 2004.

11. Пимошенко А.П. Предотвращение загрязнения окружающей среды с судов. — М. Мир, 2004.

12. Фомин Ю.А. Судовые двигатели внутреннего сгорания. — Л.: Судостроение, 1989.

13. Кузьмин В.Г., Минько А.А. регулирование дизелей промысловых судов. — М.: В.О Агропромсудет, 1988.

14. Гонин А.Ф. Судовые дизели. — М.: Транспорт, 1988.

15. Миклос А.Г Судовые двигатели внутреннего сгорания. — М. Судостроение, 1986.

16. Гуревич И.М., 3еличенко А.Я., Кулик Ю.Г. — Технология судостроения и судоремонта. М.: Транспорт, 1976.

17. Хандов З.А Судовые двигатели внутреннего сгорания. — М.: Транспорт, 1969.

18. Помухин В.П. ДВС промысловых судов. — М.: Судостроение, 1969.

19. Гипрыбфлот. Эксплуатация и ремонт двигателей. — М.: Пищевая промышленность, 1965.

20. Мамулин С.В., Камеров М.М. Ремонт судовых дизель-генераторов. — Л.: Судостроение, 1963.

Отрывок из работы

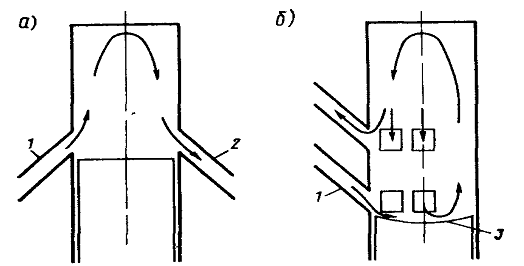

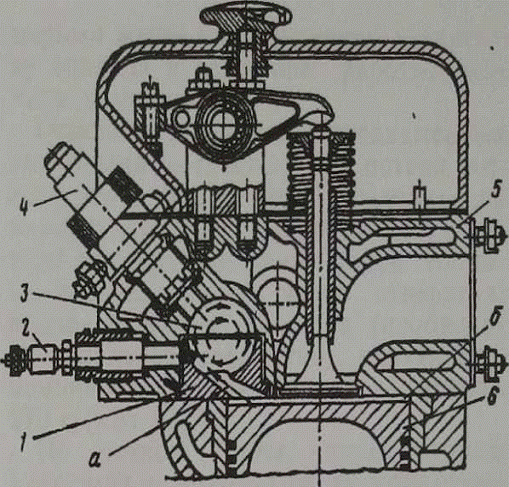

1. КОНСТРУКЦИЯ ДВИГАТЕЛЯ 6 ЧСП 18/22

Фундаментная рама с рамовыми подшипниками- она является одной из неподвижных деталей дизеля. Рама служит основанием для всех других деталей и должна обеспечивать повышенную жесткость. Она обеспечивает жесткое крепление самого дизеля к фундаменту корпуса судна. Представляет собой массивную деталь корытообразной формы, состоящую из двух продольных и N числа поперечных ребер жесткости, в которых расположены гнезда рамовых подшипников.

Фундаментная рама чугунная. Днище рамы выполнено с уклоном в 7 градусов. Нижняя часть рамы служит сборником масла. В семи поперечных перегородках рамы имеются постели для рамовых подшипников коленчатого вала. Рамовые подшипники- служат опорами для коленчатого вала, расположены в гнездах фундаментной рамы и состоят из нижнего и верхнего вкладышей.

Три опорных и четвертый подшипник опорно-упорный (установочный, предотвращает осевое смещение). Вкладыши подшипников стальные, залиты бобитом Б83. Крышки подшипников крепятся двумя шпильками с гайками. Блок картера литая цельная деталь (блок) в виде общей отливки с картерной частью, в полках которой расположен ГРМ.

Блок-картер чугунный, крепится к фундаментной раме болтами полуанкерами и болтами по краям для уплотнения стыка. Цилиндровые втулки чугунные. Втулки уплотнены в гнездах блока вверху своими притертыми буртами, а внизу резиновыми кольцами. Несут в себе назначение предотвращения прорыва газов из цилиндра, так же на крышках цилиндра расположен клапанный механизм. Крышка цилиндра чугунная, в ней находятся впускной и выпускной клапаны, форсунка, пусковой и индикаторный клапаны. В двух крышках индикаторные клапаны могут быть заменены газоотборными. Седла впускных и выпускных клапанов вставные, запрессованы в крышку. Поршень- преобразует теплоту в работу. Воспринимает силу давления газов и передает ее на шатун.

?

Рисунок 2 — Поперечный разрез.

Поршень чугунный, с четыремя компрессионными с двумя сдвоеными маслосъемными кольцами. Верхнее уплотнительное кольцо хромированное. Поршневой палец плавающего типа с закаленной рабочей поверхностью. Особенностью поршня является то, что в его головке размещена камера сгорания.

Шатун преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. Основными элементами шатуна являются: верхняя головка, стержень и нижняя головка. Поперечное сечение стержня кованых шатунов круглое, штампованных- двутавровой формы.

Шатун штампованный, двутаврового сечения, имеет центральное отверстие для подвода смазки к поршневому пальцу. Нижняя головка шатуна скрепляется двумя болтами. Вкладыши подшипника нижней головки стальные, залиты бобитом Б83. Втулка верхней головки бронзовая.

Коленчатый вал- одна из основных подвижных деталей двигателя. Является самой дорогой деталью, до 1/3 стоимости всего дизеля. Он передает энергию двигателя гребному валу, а также остальным вспомогательным механизмам.

Коленчатый вал стальной цельнокованный. На переднем удлиненном конце коленчатого вала установлена муфта с маслогидравлическим включением для отбора мощности до 40л.с. на привод вспомогательных судовых механизмов. С другой стороны вала крепится чугунный маховик .

Дизель имеет систему дистанционного автоматизированного управления (ДАУ) и систему защиты и аварийно-предупредительной сигнализации.

Функциональность системы управления зависит от назначения двигателя, на местном посту управления дизелем устанавливается всережимный или однорежимный регулятор скорости. Все выпускаемые дизельные агрегаты оснащены системами автоматизации по ГОСТ 14228-80 и ГОСТ 1003 2-80. В зависимости от модификации дизели обеспечивают ресурс необслуживаемой работы от 24 до 240 часов.