Санкт-Петербургский

государственный политехнический

университет

Кафедра управления

в социально-экономических системах

Реферат

по дисциплине

«Теория организации»

на тему

«Теория «Шесть сигм»»

Выполнила студентка

гр. 1242/7

__________ М.Ю.

Финашина

Проверила доц.

____________ Е.Б.

Мудрова

Санкт-Петербург

2012

Содержание

Введение……………………………………………………………………………2

-

Что такое «Шесть

сигм»………………………………………………………3 -

История

создания………………………………………………………..…….5 -

Основные идеи

теории «Шесть сигм»………………………………………..7 -

Инструменты теории

«Шесть сигм»…………………………………….……9 -

Шесть основных

элементов теории «Шесть сигм»………………….……..10 -

Обучение теории

«Шесть сигм»……………………………………………..11

Заключение……………………………………………………………………….14

Список использованных

источников……………………………………………16

Контрольные вопросы

по теме………………………………………….………17

Введение

Многие

руководители пытаются решить следующие

вопросы: как улучшить качество продукции

и организацию производства? как увеличить

эффективность управления предприятием?

как повысить качество научных исследований?

Все эти проблемы решали и сто лет назад,

и пятьдесят, решают и сейчас. Последние

десятилетия появляются новые концепции,

пытающиеся решить данные насущные

вопросы. И в каждой новой концепции есть

что-то новое и что-то давно известное.

И

вот появилось еще одно новое направление

– теория «Шесть сигм».

Изучение

сути данной теории, основных идей,

инструментов и элементов это и будет

задача реферата. Объект реферата –

теория «6 сигм», предмет реферата –

элементы, инструменты, основные идеи

теории. Методы исследования – обобщение,

описание, реферирование.

-

Что такое «6 сигм»

«Шесть

сигм» — это подход к совершенствованию

бизнеса, который стремится найти и

исключить причины ошибок или дефектов

в бизнес-процессах

путем сосредоточения на тех выходных

параметрах, какие оказываются критически

важными для потребителя. «Шесть сигм»

— это философия и методология улучшения

качества, снижения потерь, повышения

эффективности использования временных,

материальных и финансовых ресурсов в

операционной деятельности предприятий.

Сигма (σ) – знак,

который используется в статистике для

обозначения среднеквадратичного

отклонения (его также называют стандартным

отклонением) значений в генеральной

совокупности. «Шесть сигм» – такой

уровень эффективности процесса, при

котором на каждый миллион возможностей

или операций приходится всего 3,4 дефекта.1

На Западе и в США

«Шесть сигм» применяется почти во всех

областях – в производстве и в сфере

услуг, в медицине и в образовании, и даже

в оборонной сфере. И

в России «Шесть сигм» у себя внедряют

такие разные компании как: «Иструм-Рэнд»;

«АВИСМА»; «ВСМПО»; «Рыбинские моторы»;

«РОСТАР»; «Красноярский алюминиевый

завод»; Аудиторская фирма «Аваль»;

подразделение «Xerox» в России и др.

Опыт этих компаний свидетельствует о

том, что методы «Шести сигм» дают ощутимый

экономический эффект и на российской

«почве».2

Одним из ключевых

факторов успеха системы является ее

высокая организованность. Вся деятельность

проводится в рамках проектов, каждый

из которых имеет установленные цели,

сроки, бюджет, распределение ответственности

и полномочий и т. д. Другими важнейшими

факторами, делающими «Шесть сигм» столь

эффективной, являются лидерство, активная

позиция топ-менеджмента, а также принятие

решений на основе фактических данных,

а не предположений.

Метод основывается

на шести базовых принципах:

-

Искренний интерес

к клиенту -

Управление на

основе данных и фактов -

Ориентированность

на процесс,

управление процессом и совершенствование

процесса -

Проактивное (упреждающее)

управление -

Сотрудничество

без границ (прозрачность внутрикорпоративных

барьеров) -

Стремление к

совершенству плюс снисходительность

к неудачам1

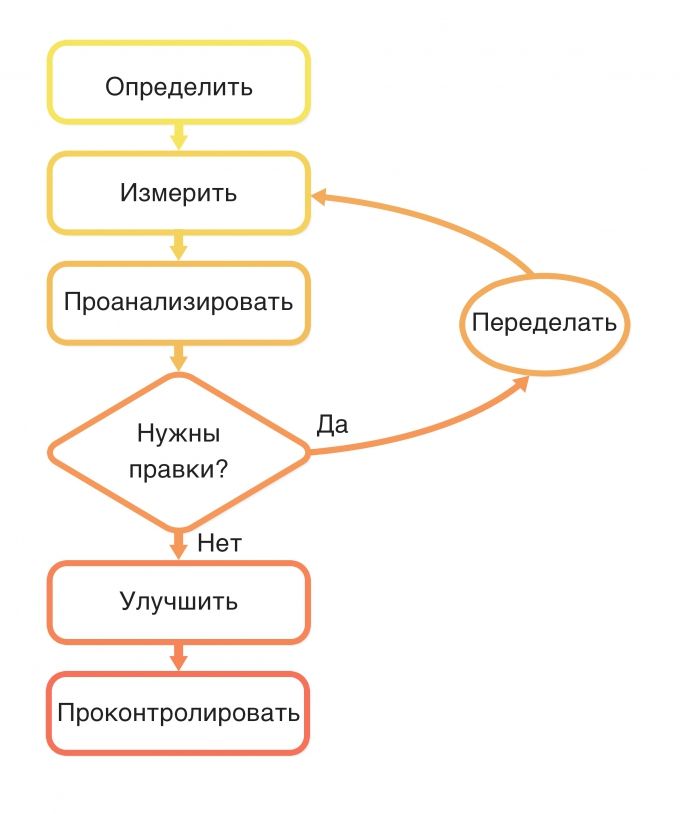

При реализации

проектов по методике используется

последовательность этапов DMAIC (define,

measure, analyze, improve, control — выявить, измерить,

проанализировать, усовершенствовать,

проконтролировать):

-

Определение целей

проекта и запросов потребителей

(внутренних и внешних) -

Измерение процесса,

чтобы определить текущее выполнение -

Анализ и определение

коренных причин дефектов -

Улучшение процесса,

сокращая дефекты -

Контроль дальнейшего

протекания процесса.2

При системном

подходе к внедрению «Шести сигм» —

активной поддержке и участии руководства,

создании необходимой инфраструктуры

и технологической поддержке, компания

получает огромные экономические

достижения за счет снижения всех типов

потерь.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Шесть сигм во многих организациях просто означают меру качества, которая стремится к почти совершенству. Six Sigma – это дисциплинированный, управляемый данными подход и методология для устранения дефектов (приводящих к шести стандартным отклонениям между средним и ближайшим пределом спецификации) в любом процессе – от производства до транзакции и от продукта к услуге.

Корни Six Sigma в качестве стандарта измерения можно проследить до Карла Фридриха Гаусса (1777-1855), который ввел понятие нормальной кривой. Шесть сигм в качестве стандарта измерения вариации продукта можно проследить до 1920-х годов, когда Уолтер Шухарт показал, что три сигмы от среднего значения – это точка, в которой процесс требует коррекции. Многие стандарты измерения (Cpk, Zero Defects и т. Д.) Позже появились на сцене, но заслуга в придании термина «Six Sigma» принадлежит инженеру Motorola по имени Билл Смит. Билл Смит вместе с Микелем Гарри написал и систематизировал исследовательский отчет о новой системе управления качеством, в котором подчеркивалась взаимозависимость между производительностью продукта на рынке и корректировками, необходимыми на этапе производства. В отчете четко указано, что чем меньше несоответствий на каждом этапе производства, тем выше производительность. Этот отчет был не чем иным, как революцией, поскольку он проложил путь к внедрению «логических фильтров» в качестве ключевого инструмента для решения проблем. Боб Гэлвин, тогдашний генеральный директор Motorola, стал лидером в этой системе, а с его помощью этот четырехступенчатый логический фильтр стал каркасом современной Six Sigma. Четыре этапа были известны как «Измерять, анализировать, улучшать и контролировать».

Методология

Основной целью методологии Six Sigma является реализация стратегии, основанной на измерениях, которая фокусируется на улучшении процессов и уменьшении вариаций за счет применения проектов улучшения Six Sigma.

Это достигается с помощью двух суб-методологий Six Sigma:

DMAIC. Методология проекта DMAIC (сокращение от «Определять, измерять, анализировать, улучшать и контролировать») состоит из пяти этапов. Определите систему, голос клиента и его требования, а также цели проекта, в частности. Измерение ключевых аспектов текущего процесса и сбор соответствующих данных; рассчитать возможности процесса «как есть». Анализируйте данные, чтобы исследовать и проверять причинно-следственные связи. Определите, каковы отношения, и попытайтесь убедиться, что все факторы были учтены. Ищите основную причину исследуемого дефекта. Улучшение или оптимизация текущего процесса на основе анализа данных с использованием таких методов, как планирование экспериментов, покака или исправление ошибок, а также стандартная работа по созданию нового процесса будущего состояния. Настройте пилотные прогоны, чтобы установить возможности процесса. Контролируйте процесс будущего состояния, чтобы гарантировать, что любые отклонения от цели исправляются, прежде чем они приведут к дефектам. Внедрить системы контроля, такие как статистический контроль процесса, производственные щиты, визуальные рабочие места, и постоянно контролировать процесс. Этот процесс повторяется до тех пор, пока не будет достигнут желаемый уровень качества.

DMADV. Методология проекта DMADV, известная как DFSS («Проектирование для шести сигм»), состоит из пяти этапов: определение целей проектирования, соответствующих требованиям заказчика и стратегии предприятия. Измеряйте и идентифицируйте CTQ (характеристики, важные для качества), измеряйте возможности продукта, возможности производственного процесса и измеряйте риски.

Анализ для разработки и проектирования альтернатив

Разработайте улучшенную альтернативу, лучше всего подходящую для анализа на предыдущем этапе. Проверьте проект, настройте пилотные прогоны, внедрите производственный процесс и передайте его владельцу (-ям) процесса.

Преимущества Six Sigma

Это ориентировано на клиента. Он затрагивает весь процесс, стоящий за производством предмета или завершением услуги, а не только конечный результат. Он является активным, а не реактивным, так как он определяет, как можно добиться улучшений даже до того, как будут обнаружены дефекты или недостатки. Небольшая компания, получившая желанную сертификацию качества Six Sigma, непременно выделится среди своих конкурентов. Это особенно ценно для специализированного производственного концерна, который производит высокоточные товары, такие как медицинские технологии, где качество является высшим приоритетом для клиента, и клиент рассчитывает нести стоимость процесса Six Sigma.

Недостатки Six Sigma

Поскольку Six Sigma применяется ко всем аспектам процесса производства и планирования, это может создать жесткость и бюрократию, что может привести к задержкам и подавлению творчества. Ориентация на клиента может быть доведена до крайности, когда внутренние меры контроля качества, которые имеют смысл для компании, не принимаются из-за главной цели достижения уровня удовлетворенности потребителей, обусловленного Шесть Сигма. Например, недорогая мера, которая несет в себе риск немного более высокой частоты дефектов, может быть отклонена в пользу более дорогой меры, которая помогает достичь Six Sigma, но отрицательно влияет на прибыльность. Небольшая компания Six Sigma является чрезвычайно дорогостоящей для многих малых предприятий. Сотрудники должны пройти обучение в сертифицированных институтах Six Sigma, чтобы предприятие получило сертификацию Six Sigma. Даже если фирма желает внедрить Six Sigma без официальной сертификации, требуется много обучения, чтобы понять систему и то, как ее применить к конкретным бизнес-процессам. Многие малые предприятия не могут позволить себе такое обучение, даже для одного работника. Кроме того, малые предприятия, которым необходимо оставаться ловкими и творческими, часто считают систему анализа процессов Six Sigma удушающей, бюрократической и чрезмерно трудоемкой.

Зарегистрируйся, чтобы продолжить изучение работы

30.10.2020

Комментариев нет

Что такое международные маркетинговые исследования? Согласно нашим прошлогодним исследованиям, термин «маркетинговые исследования» относится к сбору, записи, анализу и представлению информации, которая фокусируется на ранее определенной

Читать полностью »

30.10.2020

Комментариев нет

Реклама Форма аудио или визуальной маркетинговой коммуникации, которая предназначена для продвижения или продажи продукта, услуги или идеи и использует открыто спонсируемые и неличные сообщения, известные

Читать полностью »

30.10.2020

Комментариев нет

ЦИФРОВОЙ РЫНОК ДЛЯ ТОРГОВЛИ И РЕКЛАМЫ Ценность электронной коммерции через создание онлайн-рынков огромна для развивающихся стран, таких как Зимбабве, поскольку она может поддержать развитие местной

Читать полностью »

Сущность концепции

Концепция «Шесть сигм» своей главной целью видит измерение уровня отклонений бизнес-процессов от их изначальных целей, а также их последующее совершенствование на базе данного анализа, которое направлено на то, чтобы удовлетворить потребительские запросы и повысить рентабельность производства.

История концепции, ее задачи

Концепция «Шесть сигм» была создана всемирно известной японской компанией «Motorola» в 80-х годах прошлого столетия в качестве подхода к достижению уровня высокого качества, что дало ей возможность уже в 1988 году получить национальную премию Соединенных Штатов имени Малкольма Болдриджа за достижения в сфере менеджмента качества. После этого не только «Мotorola», но и ряд многих других зарубежных компаний стал повсеместно пользоваться данной концепцией

К примеру, компания «General Electric» выступила с сообщением о том, что в 1999 году ей удалось получить дополнительный доход посредством использования концепции «Шесть сигм», который превысил 2 млрд долларов США!

Стоит сказать, что концепция «Шесть сигм» своей целью ставит решение трех ключевых задач:

- повышение уровня удовлетворенности потребителей;

- уменьшение временного промежутка операционного цикла;

- снижение количества дефектов.

Технология концепции

Концепция «Шесть сигм» подразумевает постановку краткосрочных целей организации, которые направлены на последующее выполнение долгосрочных целей. Как краткосрочные цели могут быть рассмотрены выполнение бизнес-процессов на конкретном уровне, как долгосрочные — совершенствование бизнес-процессов, направленное на удовлетворение потребительских нужд и увеличение степени рентабельности производства.

Показателем измерений является число дефектов на единицу продукции и число дефектов на миллион событий. Число дефектов на единицу продукции можно вычислить с помощью деления числа дефектов, которые обнаружены на каком-то конкретно рассматриваемом участке процесса, на число единиц продукции, которые прошли через данный участок. Число дефектов на миллион событий можно получить посредством умножения БР11 на миллион и последующим делением данного произведения на среднее количество событий с ошибками.

Для любой операции либо на любом шаге процесса можно выявлять число дефектов (к примеру, отсутствие реакции на запрос заказчика в течение определенного промежутка времени, ошибка в выполнении заказа клиента, ошибочный счет и проч.) Возможно также выявить дефекты в цепи процессов, которые связаны с внутренними и внешними заказчиками.

Данный показатель применяется по отношению к оценке и изменению разнообразных объектов: произведенной продукции, работы оборудования, ПО, осуществлении процессов проектирования, производства, менеджмента и проч.

Итак, можно сказать, что значение сигмы отображает то, как часто может возникнуть дефект. Соответственно, чем больше значение сигмы, тем менее вероятным является возникновение дефекта.

К примеру, если ковер, который покрывает зал площадью 100 м2, очистить до уровня 3 сигм, то 0,25 м2 ковра останется не очищенным, если до 6 сигм – «грязной» будет поверхность площадью всего лишь с булавочную головку.

Также четыре сигмы в США означали бы 500 ошибочных хирургических операций за неделю, 20 000 неверно заполненных фармацевтических рецептов каждый год и 2000 потерянных почтовых отправлений за один час.

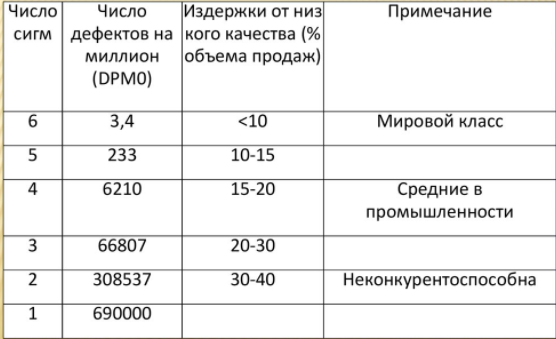

Сигмовая шкала

В таблице ниже нами представлена так называемая «Сигмовая шкала», которая устанавливает зависимость издержек от низкого качества и уровня конкурентоспособности организации, исходя из числа «сигм».

Таблица — «Сигмовая шкала»

Высокая степень дефектности, а, соответственно, и «числа сигм» провоцирует потерю числа потребителей и, таким образом, объемов реализации продукции и получаемой прибыли. Неудовлетворенность потребителей обладает волнообразным эффектом, который вызван процессами с низким уровнем сигм:

- неудовлетворенный потребитель делится своим неудачным опытом с 9-10 другим людям, которые в будущем также могут делиться этой негативной информацией;

- если решение проблемы будет успешным, то потребитель сообщит о ней лишь 5 людям;

- 31% потребителей, который сталкиваются с проблемой сервиса, никогда не станут регистрировать свои жалобы и обратную связь, из числа этих потребителей лишь 9% с будущем будут иметь отношения с данной организацией.

Агенты шести сигм

Осуществление в компании концепции «Шесть сигм» подразумевает некоторое конкретное кадровое обеспечение. Список лиц, именуемых агентами «Шести сигм», можно представить таким образом: «чемпионы и спонсоры»», «мастера черного пояса», «черные пояса», «зеленые пояса», «желтые пояса».

- «Чемпионы и спонсоры». «Чемпионом» принято называть одного из высших руководителей, который в курсе идеологии «Шести сигм» и активно стремится к ее успешному использованию (к примеру, исполнительный вице-президент компании). Помимо того, «чемпионами» могут являться неформальные лидеры, которые применяют методы «Шесть сигм» в своей повседневной жизнедеятельности и распространяют свой опыт в данной сфере. Спонсорами же, в свою очередь, называют владельцев процессов, способствующих в осуществлении концепции «Шесть сигм» и координирующих соответствующую деятельность в рамках своей ответственности.

- «Мастера черного пояса» — это лица, которые обладают самым высокими техническими и организационными навыками и обеспечивают техническое руководство программами «Шесть сигм». Данные люди должны осознавать, на чем базируются те или иные статистические методы, а также должны быть в состоянии верно пользоваться этими методами в нестандартных ситуациях. Помимо этого, «мастера черного пояса» — это наставники в сфере статистических методов для «черных и зеленых» поясов, о которых речь пойдет дальше.

- «Черные пояса» — это люди, которые прошли обучение и тренинг по специальной программе и посвящают работе над проектами «Шесть сигм» от половины до всего своего рабочего времени.

- «Зеленые пояса» — это главы конкретно взятых проектов, которые возглавляют соответствующие команды. Отличием от черных поясов является прохождение курса обучения согласно сокращенной программе и более коротким затратам времени на проекты «Шесть сигм».

- «Желтыми поясами» зачастую являются временные рабочие, прошедшие вводное обучение и способные принимать участие в работе команд, которые возглавляются «черными и зелеными поясами».

Примерный порядок численности по ряду вышеперечисленных групп может выглядеть следующим образом: для предприятия с совокупной численностью сотрудников в 1000 человек желательно, чтобы были: «мастер черного пояса» – 1 человек, «черные пояса» – 10 человек, «проектов Шесть сигм»» — 50-70 ежегодно (то есть по 5-7 проектов на «черный пояс» ежегодно).

Таким образом, по «сигмовой шкале» можно сформировать программу «прорыва рентабельности», которая предполагает совершенствование процессов, рост уровня удовлетворенности потребителей и рентабельности производства.

Отмена строительства нового завода (пример)

Некоторая фармацевтическая компания довольно сильно преуспела в продажах создаваемого ею же болеутоляющего средства и приняла решение увеличить объемы его производства вдвое, инвестировав в данную деятельность 200 млн долларов США для строительства нового завода.

В начале данного проекта, участники программы «Шесть сигм» приняли решение осуществить ряд улучшений для роста производственных объемов в рамках уже существующего завода. Собрав соответствующую информацию, было обнаружено, что лишь 40% упакованных лекарств могут быть использованы. Этот факт был обусловлен неудовлетворительным способом запаивания ампул (часть из них запаивались не целиком, иные же — не помещались в коробке).

Были использованы улучшения технологии данного процесса упаковки и соответствующие эксперименты. Для этого процесса завод закупил по 50 долларов несколько деталей для того, чтобы регулировать оборудование для запайки ампул. Данная мера увеличила выход готовой продукции до 85%.

Таким образом, руководство завода пришло к выводу, что соответствующий рост объема производства более чем в два раза сделал нерентабельным строительство новых заводских цехов.

Концепция «шесть сигм»

Министерство науки и образования

Украины

Приднепровская государственная

академия строительства и архитектуры

Кафедра

«Финансов»

Курсовая работа

По дисциплине «Контроллинг»

тема: Концепция «шесть сигм»

Выполнила ст. 5-8/2 группы:

Настенко Н.В.

Проверила: Галушко Е.И.

Днепропетровск

2009 год

Содержание

Введение

1. Описание концепции «Шесть сигм»

2. Основные идеи системы концепции «Шесть

сигм»

3. Инструменты системы «Шесть сигм»

4. Шесть основных элементов системы

«Шесть сигм»

5. Ценность концепции «Шесть сигм»

6. Наглядное практическое применение

концепции качества «Шесть Сигма»

7. Тесты

Вывод

Список литературы

Введение

Само слово «контроллинг»

наиболее употребимо в Германии, откуда оно пришло в российскую теорию практику

управления. Этот термин в американской экономической литературе практически не

используется. Здесь более распространено понятие «управленческий учет» (managerial accounting, management accounting). Однако работников, занимающихся

управленческим учетом, называют контроллерам (controller).

Свое начало понятие

контроллинга берёт в Англии и США. В 15 веке при дворе английского короля

существовала должность «countroller», в обязанность которого входило осуществление контроля за доходами и

расходами двора (как в денежном, так и в натуральном выражении). Экономический

кризис 1929 г. привел к возрастанию роли производственного учета и

планирования. В 1931 г. в США была основана профессиональная организация

контроллеров Америки «Controller’s Institute of America», которая оказала существенное влияние на становление

контроллинга. В 1934 г. создан журнал «The Controller», в 1944 г. – исследовательский

институт «Controllership Foundation», а в 1962 г. Controller’s Institute of America был реорганизован в Финансово-административный

институт (Financial Executive Institute), который в свою очередь

систематизировал задачи контроллеров.

В 60-е гг. ХХ века

контроллинг начинает использоваться на дочерних американских предприятиях в

Германии. В 1974г. 90 % крупных предприятий страны ввели у себя должности

контроллеров. Основана Академия контроллинга в Гаутинге

В немецком издании

«Экономический словарь предприятия» понятие контроллинга определено как

«концепция информации и управления». В общем смысле слова, контроллинг – это

система управления учетно-аналитическими специалистами.

Слово «контроллинг»

ассоциируется со словом «контроль», но это отличное и даже противоположное по

смыслу понятие. Контроль направлен на прошлое, на выяснение времени ошибок и

просчетов, а контроллинг – это управление будущим для обеспечения длительного

функционирования предприятия и его структурных единиц.

1. Описание концепции

«Шесть сигм»

Как улучшить качество

продукции и организацию производства? Как увеличить эффективность управления

предприятием? Как повысить качество научных исследований? Как оптимизировать деятельность

центральной заводской лаборатории? Все эти проблемы — вечные. Их решали и сто

лет назад, и пятьдесят, решают и сейчас. Но по-разному. Последние десятилетия

волна за волной накатывают на руководителей и специалистов все новые сочетания

слов и стоящие за ними концепции: комплексные системы управления качеством

продукции, АСУ, стандарты ИСО серии 9000, ИСУП, контроллинг. И в каждой волне

есть что-то новое и что-то давно известное. Основное в очередной новации — иное

направление взгляда на старые проблемы и методы.

И вот появилось еще одно

новое модное поветрие — система «Шесть сигм». Что стоит за этими словами,

наводящими на мысли о статистических методах (греческой буквой «сигма»

традиционно обозначают показатель разброса статистических данных)?

В XXI веке основное внимание

исследователей и управленцев переносится с разработки отдельных математических

методов исследования на системы внедрения таких методов в практическую

деятельность предприятий и организаций. В работе рассматривается новая система

внедрения математических методов исследования «Шесть сигм».

Сигма — термин,

используемый в статистике для представления среднеквадратического (его также

называют стандартным) отклонения, индикатор степени отклонений ряда измерений

или результатов процесса.

Шесть сигма —

статистическая концепция, на основе которой процесс измеряется в параметрах

брака: при высшем уровне в Шесть сигма число дефектов составляет 3,4 на миллион

возможных. Шесть сигма — это также философия управления, в которой основное

внимание уделяется устранению брака за счет применения таких приемов, когда

ставка делается на анализ результатов измерений и совершенствование процессов.

Одна сигма соответствует

691 462,5 случая брака на миллион, что соответствует выпуску продукции без

дефектов только в 30,854%. Разумеется, такие показатели считаются очень

плохими. Если мы добиваемся того, что процессы функционируют на уровне трех

сигма, это означает, что допускается 66 807,2 ошибки на миллион возможных, или

мы имеем выпуск отличной продукции в 93,319% случаев.

2. Основные идеи

системы концепции «Шесть сигм»

«Шесть сигм» — это более

разумный способ управлять всей компанией или отдельным ее подразделением

(например, литейным цехом или центральной заводской лабораторией). Фактически

речь идет о развитии системы управления качеством и контроллинга на

предприятии, в организации, фирме, компании. Концепция «Шесть сигм» ставит на

первое место потребителя товаров и услуг и помогает, как утверждают ее

разработчики, находить самые лучшие решения, опираясь на факты и данные. Она

нацелена на три основные задачи:

— повысить

удовлетворенность клиентов;

— сократить время цикла

(производственного, операционного);

— уменьшить число

дефектов.

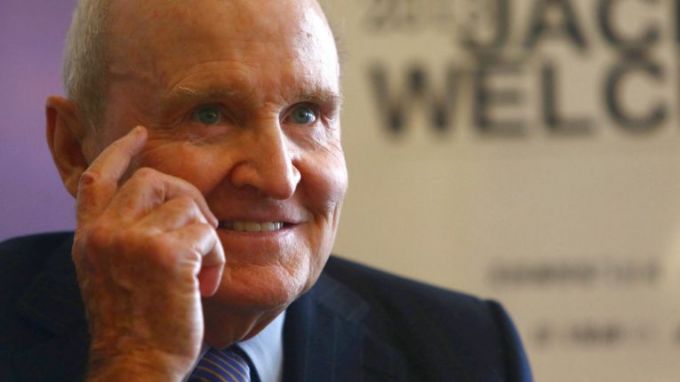

Внедрение «Шести сигм»

дает значительный экономический эффект. Исполнительный директор корпорации General Electric Джек Уэлч объявил в ежегодном

докладе, что всего за три года система «Шесть сигм» сэкономила компании более 2

миллиардов долларов.

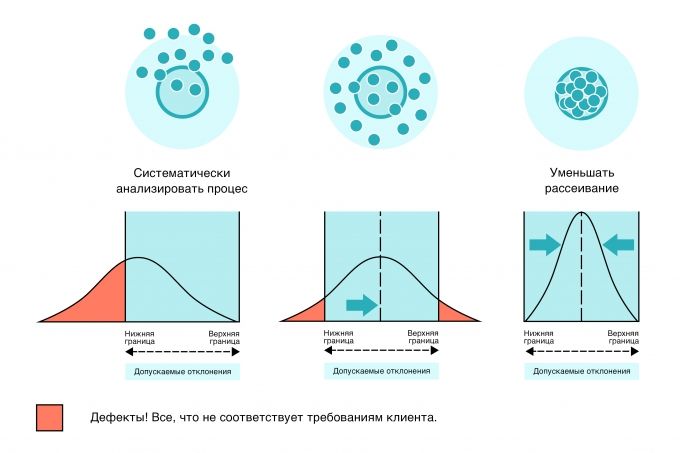

Совершенно справедливо

систему «Шесть сигм» рассматривают как «революционный метод управления

качеством». Согласно «Шести сигмам» следует стремиться к достижению самого

малого (из возможных) разброса контролируемого параметра по сравнению с полем

допуска. Точнее, желательно добиться, чтобы ширина поля допуска была по крайней

мере в 6 раз больше типового разброса «плюс-минус сигма». Отсюда и название —

«Шесть сигм». Соотношение поля допуска с полем разброса (в «сигмах») связывают

с числом дефектов (на миллион возможностей) и с выходом годной продукции (в %).

Так, 6 «сигм» согласно соответствуют 3,4 дефектов на 1000000 возможностей, или

выходу годной продукции 99,99966%. А пока столь высокий уровень качества не

достигнут, можно оценивать ситуацию в «сигмах». И промежуточная задача может

формулироваться так: с уровня 2,5 «сигма» подняться до уровня 4 «сигма».

3. Инструменты системы

«Шесть сигм»

С помощью каких

интеллектуальных инструментов достигается успех в системе «Шести сигм»? Перечисляю:

-это инструменты

генерации идей и структурирования информации — экспертные оценки (различные

варианты сбора информации и голосования, мозговой штурм и др.), диаграммы

(сродства, древовидные, «рыбий скелет» — схема Исикава), блок-схемы;

-это инструменты сбора

данных — разнообразные варианты выборочного метода, всевозможные методики

измерений (наблюдений, анализов, опытов, испытаний). Сюда же относятся методы

определения «голоса потребителя» (т.е. предпочтений потребителей), контрольные

листки, а также инструменты систематизации данных — электронные таблицы и базы

данных;

— инструменты анализа

процессов и данных — анализ течения процесса, добавленной ценности, различные

графики и диаграммы. В том числе диаграмма Парето, график временного ряда

(тренда), диаграмма разброса (корреляционное поле). Затем — многочисленные

инструменты статистического анализа (описание данных, оценивание и проверка

статистических гипотез, методы корреляции и регрессии, классификации, снижения

размерности, планирования экспериментов, анализа временных рядов, статистики

нечисловых и интервальных данных и др.);

— инструменты реализации

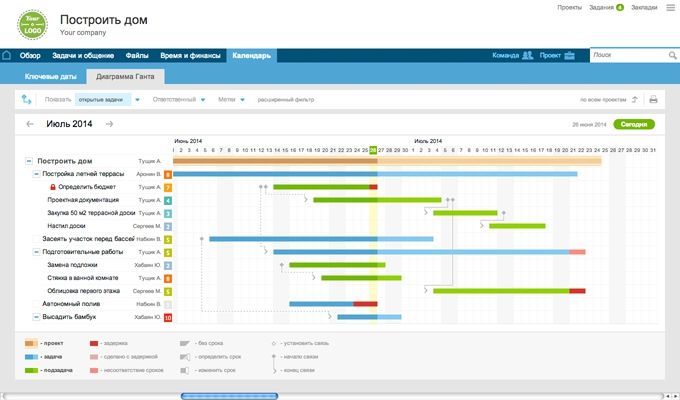

решений и управления процессами. Среди них — методы управления проектами

(планирование, бюджетирование, составление графиков, оптимизация коммуникаций,

управление коллективом, диаграммы Ганта и др.). А также анализ потенциальных

проблем, изучение видов и последствий отказов, анализ заинтересованных сторон,

диаграмма поля сил, документирование процесса, сбалансированная система

показателей и «приборная» панель процесса.

Таким образом,

инструментарий системы «Шести сигм» весьма широк. Эти интеллектуальные

инструменты помогают принимать правильные решения, решать проблемы и управлять

переменами. Среди них, как следует из проведенного выше перечисления, основное

место занимают различные математические методы исследования, прежде всего

статистические и экспертные инструменты.

4. Шесть основных

элементов системы «Шесть сигм»

Выделяют шесть основных

элементов, составляющих квинтэссенцию системы «Шесть сигм». Это:

— ориентация на

потребителя;

— управление на основе

данных и фактов;

— процессный подход (где

действия, там и процессы);

— проактивное управление

(основанное на прогнозировании) а также два социально-психологических базисных

положения:

— безграничное

сотрудничество;

— стремление к

совершенству без боязни поражений.

Конечно, каждый из этих элементов

сам по себе хорошо известен в теории и практике управления (менеджмента). Дело

в системе «Шесть сигм», в которую они объединены. В частности, в этой системе

подробно расписаны роли различных участников команды — «черные пояса», «зеленые

пояса», «мастера черных поясов», «чемпионы». В самих названиях ролей

подчеркнута роль команды проекта по внедрению системы «Шесть сигм»,

соревнования между подразделениями и специалистами, энтузиазма в работе

(аналогичного спортивному азарту), продвижения на основе освоенных знаний и

полученных результатов (в спорте — переход от пояса к поясу). Весьма важна

основополагающая роль членов высшего руководства компании, лично занимающихся

развитием системы «Шесть сигм». Анализ системы «Шесть сигм» показывает, что,

несмотря не некоторое своеобразие терминов, связанное с корнями этой системы

(лежащими в проблемах управления качеством), фактически «Шесть сигм» — это

глубоко проработанная система внедрения современных подходов к управлению

предприятием и его подразделениями, прежде всего контроллинга, на основе

широкого и продвинутого использования математических методов исследования.

Отмечу большое место, которое занимают математические методы исследования,

прежде всего статистические и экспертные методы, среди ее инструментов. Система

«Шесть сигм» трудоемка, на внедрение нужны годы.

5. Ценность концепции

«Шесть сигм»

Система «Шесть сигм»

ценна, прежде всего, своей организационной составляющей. Той, которой не

уделяли внимания на ранних этапах истории внедрения современных математических

методов исследования. Система «Шесть сигм» дает алгоритмы практической

деятельности по организации внедрения. Чем она и интересна для отечественных

специалистов.

«Общеизвестно»,

«очередной проходящий тренд», «наймите грамотных специалистов» – в таких

выражениях скептики оценивают веяние, «заразившее» крупнейшие западные

корпорации. Но именно оно позволило им резко повысить показатели и добиться

существенной экономии. Система «Шесть сигм» не предлагает ничего нового. Она

просто учит правильно действовать.

В погоне за модой на

инновации руководители часто изобретают сложные модели для улучшения работы

компаний. Чаще всего проблему пытаются решить предположительно правильными

способами. Результат – новые затраты, отрыв сотрудников от работы, ненужные

перемещения персонала и… возврат к старым бедам. Система «Шесть сигм»

предлагает новый взгляд на решение проблем компании. Такой подход, кстати,

помог General Electric с 1996-го по 1998 год сэкономить

более $2 млрд. Главное – собирать данные. Как раз на это времени чаще всего не

хватает, но последователи «Шести сигм» рекомендуют его все-таки найти.

Зачем и ради чего?

Ради потребителя,

получающего в итоге более качественный продукт. Из 300 тыс. любителей пиццы при

уровне качества 99% 3 тыс. человек получат пиццу «с дефектом» – не с той

начинкой, например. А при уровне качества в шесть сигм на те же 300 тыс.

придется лишь один (!) неверный заказ. Разница ощутима, не так ли?

Параметр «сигма» помогает

компаниям сосредоточить усилия на интересах потребителя. «Сигма» формирует

единую методологию, позволяющую измерять и сравнивать различные процессы в

компании. Невозможно ведь улучшить только процесс производства продукта, а

остальное (доставку, упаковку и т. д.) не менять.

Систему «Шесть сигм»

составляют шесть элементов: ориентация на потребителя; управление на основе

фактов; где действия, там и процессы; проактивный менеджмент; безграничное

сотрудничество; стремление к совершенству и отсутствие страха перед

поражениями.

Ничего принципиально

нового система «Шесть сигм» не предлагает. Однако, несмотря на кажущуюся

банальность, дает вполне ощутимые результаты.

Одной фармацевтической

компании применение подхода «Шести сигм» помогло сэкономить на строительстве

нового завода $200 млн. Оказалось, что только 40% упакованных лекарств можно

употреблять – остальные либо были запакованы не полностью, либо не умещались в

коробки. Потратив незначительную сумму на регулировку оборудования, компания

увеличила выход качественной продукции до 85%.

Конечно, только

руководителю решать, в какой степени «Шесть сигм» следует использовать. И все

же здравый смысл подсказывает: стоит улучшать все, требующее изменений и

доработки. Если, конечно, позволяют ресурсы.

Подход к управлению,

именуемый Шесть сигма, поможет вам определить области сбоев, которых вы пока не

знаете, а также покажет, что именно вам следует знать и какие действия

предпринять по сокращению числа ошибок — ведь эти ошибки приходится исправлять,

что требует времени и денег, а порой лишает вас доверия клиентов и не позволяет

реализовать представившиеся возможности. Другими словами, Шесть сигма

преобразуют знания в необходимый потенциал для роста бизнеса.

Большинство компаний

действуют на уровне качества, соответствующего трем-четырем сигма. Это

означает, что в каком-то процессе допускается слишком большой брак, для

последующего устранения которого расходуются и время, и усилия, а также

появляются недовольные потребители. Такой брак — причина потери до 25% от общих

доходов неудовлетворительный результат для уважающих себя производителей.

6. Наглядное

практическое применение концепции качества «Шесть Сигма»

Возьмем хорошо всем

известный пример: багаж, потерянный в аэропорту.

Многие из нас имеют в

этом отношении личный печальный опыт, поэтому давайте вспомним те случаи, когда

мы внимательно смотрели на конвейер, по которому полз выгруженный из самолета

багаж, напрасно стараясь отыскать собственные чемоданы — они не прибыли.

Система доставки багажа при полетах пассажиров далека от совершенства.

Насколько же она от него далека, если измерить ее в сигмах?

В целом потенциал многих

аэропортов по обработке багажа приблизительно соответствует уровню трех сигма.

Это означает, что на каждый миллион единиц багажа возникает около 66 тыс.

дефектов; это эквивалентно вероятности приблизительно 94%, что вы получите свой

багаж своевременно. В какой степени этот результат является хорошим?

Разумеется, он плох для тех пассажиров, чьи чемоданы и сумки оказались

утерянными. Подобные дефекты повышают затраты аэропортов: сотрудникам

приходится заниматься поиском пропавшего багажа и успокаивать раздраженных

пассажиров. К тому же подобные случаи могут заставить недовольных людей

отказаться от услуг данной авиакомпании в будущем.

Если авиакомпания

переходит в работе с багажом на уровень Шести сигма, то, с точки зрения

снижения затрат и числа довольных пассажиров, это, разумеется, окупается; более

того, пассажиры с гораздо большей вероятностью снова воспользуются услугами

этой авиакомпании. Выполнение любых операций на уровне ниже Шести сигма

означает, что у компании достаточно высока вероятность появления дефектов

товаров или услуг.

Порой может показаться,

что достижение уровня трех сигма — вполне приемлемый результат. В конце концов,

если существует 66 807 случаев брака на миллион, это одновременно означает, что

933 193 единицы выпускаются нормальными, то есть достигается совершенство в

93,319%.

Для потребителей три

сигма — это неудовлетворительный показатель работы. Авиакомпания не оправдывает

их основных ожиданий — того, что их багаж будет загружен на тот же самый рейс и

отправится с ними по тому же маршруту. Если неприятность все же случилась, то

велика вероятность, что рассерженные отсутствием своего багажа пассажиры в

будущем постараются не пользоваться услугами такой авиакомпании.

К тому же три сигма стоят

дополнительных денег. Отклонения (по времени, затратам и числу ошибок) в

процессе обработки багажа очень значительны: направление багажа по ошибочному

маршруту, сообщения о возникновении проблемы, написание отчета, поиск багажа,

получение его из места, куда он отправлен по ошибке, доставка багажа пассажиру.

Если вы переведете вероятность утраты 6% багажа в денежные показатели,

окажется, что финансовые последствия подобных ошибок могут намного превысить 6%

общих затрат, связанных с обработкой багажа, и, возможно, достигнут нескольких

миллионов долларов в год. Если бы элементарный процесс обработки багажа был

улучшен, маржа убытков, которые авиакомпания несет из-за подобных ошибок,

существенно снизилась бы, а более рациональное распределение ресурсов (как труда

персонала, так и денег) позволило бы добиться гораздо более высокой

рентабельности.

Более наглядно данный

пример представлен в Приложении (с.).

7. Тесты

1. В

2. А

3. А

4. Б

5. В

6. В

7. Б

8. В

9. Б

10. Б

Вывод

Многие связывают

программу Шести сигма со стремлением улучшить качество. Рассматривать эту

концепцию таким образом вполне логично, особенно в начале анализа проблем. Но

Шесть сигма существенно отличаются от программ качества, с которыми вы,

возможно, уже сталкивались. Чем? Чтобы ответить на этот вопрос, давайте кратко

вспомним историю достижения высокого качества продукции.

В полной мере понять

стремление добиться необходимого качества невозможно, если не вспомнить об

идеях Эдвардса Деминга, хорошо известного своими разработками для Японии, которой

он помог восстановить все отрасли экономики после Второй мировой войны. Его

подход был совершенно новым для своего времени и оказал огромное воздействие на

эволюцию качества и реализацию программ непрерывного совершенствования

продукции в компаниях по всему миру.

Комплексное управление

качеством (TQM — от английского Total Quality Management) — это управленческий подход,

сосредоточенный на организации как системе, причем основное внимание уделяется

командам, процессам, статистическим данным, постоянному совершенствованию, а

также выпуску товаров и услуг, полностью удовлетворяющих ожидания потребителей

или превосходящих их. Шесть сигма — это расширенный и более упорядоченный

вариант TQM.

Было бы справедливо

упомянуть, что подход Деминга к управлению, также известный как «комплексное

управление качеством» (хотя Демингу этот термин не нравился), изменил характер

деятельности тысяч компаний и предопределил его на десятилетия вперед. К

середине 1980-х годов масштабы, в которых корпоративное руководство занималось

вопросами качества, стали совершенно иными: виды бизнеса, принявшие на

вооружение TQM, трансформировались и отказались от

всего, на что раньше делали ставку, перейдя к созданию более совершенных

товаров и услуг. Руководители начали понимать, что качество вовсе не требует

увеличения затрат, что более эффективные и надежные процессы позволяют

добиваться отсутствия брака в готовой продукции и что им необходимо

сосредоточиться на улучшении процесса производства и удовлетворения спроса

потребителей. Словом, TQM — это

отличный фундамент, на котором можно надежно строить следующий уровень

управления качеством — подход по принципу Шести сигма.

Однако Шесть сигма — это

не просто последняя модная новинка в борьбе за качество. Вам нужны

доказательства? Компании, реализовавшие концепцию Шести сигма, добились

отличных финансовых результатов и разработали более взвешенные, прагматичные

планы, позволяющие им реально и существенно улучшить рентабельность бизнеса и

добиться его расширения.

Такие компании, как «Motorola», «Texas Instruments», IBM, «AlliedSignal» и «General Electric», успешно реализовали концепцию

Шести сигма и добились сокращения затрат на миллиарды долларов. Позже эту

методологию приняли на вооружение «Ford», «DuPont», «Dow Chemical», «Microsoft» и «American Express». Причем, когда мы говорим об успехе, речь идет не

только об экономии денег. Джек Уэлч, директор-распорядитель, начавший программу

Шести сигма в «General

Electric», назвал ее «наиболее важным

проектом, когда-либо реализовывавшимся в GE», и заявил, что Шесть сигма — это «часть генетического кода

нашего будущего лидерства».

Список литературы

1. Концепция контроллинга: Управленческий

учет. Система отчетности. Бюджетирование / Horvath & Partners: Пер. с нем. – М.: Альпина Бизнес Букс, 2005.

2. Контроллинг в бизнесе:

методологические и практические основы построения контроллинга в организациях

/А.М. Карминский, Н.И. Оленев, А.Г. Примак, С.Г. Фалько. — М.: Финансы и

статистика, 1998.

3. Контролинг как инструмент управления

предприятием / Е.А. Ананькина, С.В. Данилочкин, Н.Г. Данилочкина и др.; Под

ред. Н.Г.

Данилочкиной. — М.: Аудит, ЮНИТИ, 1998.

4.

Фольмут

Х.Й. Инструменты контроллинга от А до Я: Пер. с нем./Под ред. и с предисл. М.Л.

Лукашевича и Е.Н. Тихоненковой. — М.: Финансы и статистика, 2001.

5. Фалько С.Г., Носов В.М. Контроллинг

на предприятии. – М.: Знание России, 1995.

6. Хан Д. Планирование и контроль: концепция контроллинга: Пер.

с нем./ Под ред. и с предисл. А.А. Турчака, Л.Г. Головача, М.Л.Лукашевича. –

М.: Финансы и Статистика, 1997.

В 1986 году компанию Motorola так замучил производственный брак, что ее инженер Билл Смит придумал целую методологию, чтобы свести число дефектов к математической погрешности. Так появился метод Six Sigma, которым вскоре вооружатся другие промышленные и финансовые гиганты.

Шесть Сигм — это понятие из теории вероятности, выраженное формулой: не более 3,4 дефектов на миллион продукции или процессов. Математическая задача методологии — уменьшить рассеивание вариантов.

То есть, в буквальном смысле 6 сигм — это методология управления проектами, ориентированная на исключение брака производства как класс.

Статистическая цель Шести сигм

Принципы

- Сделайте процессы предсказуемыми

- Постарайтесь так, чтобы производственные и бизнес-процессы можно было описать, измерить, анализировать, улучшить и контролировать

- Чтобы добиться успеха с помощью Шести сигм, задействуйте весь персонал организации, особенно топ-менеджмент

- Ставьте конкретные цели, которые можно подсчитать или измерить: снизить затраты на 20%, поднять прибыльность на треть, уменьшить производственный цикл на час

- Привлекайте менеджеров с сильными лидерскими качествами и умением слышать партнеров

- Лучше принимайте решения на основе подтвержденной информации и статистики, чем руководствуясь догадками.

Алгоритмы

Шесть сигм предлагает два подхода в зависимости от того, улучшаете ли вы процесс — DMAIC, или создаете новый продукт — DMADV, он же DFSS. Оба метода можно описать формулой Планируй-Делай-Проверь-Исправь.

Алгоритм DMAIC

- Определите цели проекта и потребности покупателей. Сформируйте команду проекта, установите ее зону ответственности и распределите полномочия.

- Соберите текущие данные, «измерьте» ключевые параметры процесса.

- Проанализируйте собранную информацию и выявите факторы, которые влияют на качество работы организации или бизнес-деятельность. Найдите главную причину брака и дефектов, предложите методы, как ее устранить.

- Улучшите или оптимизируйте текущие процессы. Сделайте пробные изменения.

- Контролируйте ваши правки, чтобы любые отклонения от цели опять не вылились в дефекты. Сообщайте о ходе проекта на информационных стендах, следите, как работают со статистикой. Повторяйте процесс, пока не достигните требуемого качества.

Алгоритм DMAIC

Главный принцип DMAIC — действовать на опережение. Новые предпочтения потребителей нужно спрогнозировать, дефекты — предупредить.

Алгоритм DMADV или DFSS

- Определите цели, которые должны совпадать с желаниями покупателей и стратегией предприятия. Создайте команду проекта.

- Обозначьте основные характеристики продукта, потребности для производственного цикла.

- Найдите и проанализируйте несколько вариантов.

- Выберите лучший вариант и начните над ним работать.

- Реализуйте проект на практике.

Инструменты

Использовать можно как принципы менеджмента качества, так и статистические методы. К первым относятся:

- «5 почему». Задаем этот вопрос до тех пор, пока не выясним главную причину дефектов

- Карта бизнес-процессов. Схематично изображаем, какие ресурсы у нас есть и что предстоит сделать. Например, вот карта процессов при заказе и отправке товара:

Карта бизнес-процессов

- Анализ затрат и выгод. Когда есть несколько вариантов проекта, то выберите тот, у которого соотношение выгод к затратам самое лучшее.

- «Дерево» показателей, критически важных для качества (CTQ tree). Нарисуйте схему с ключевыми характеристиками для вашего проекта. Например, вот «дерево» для создания магазина детской одежды.

Дерево критически важных показателей

- Планирование эксперимента. Помогает эффективнее проводить исследования и подготовиться к опытам.

К статистическим инструментам относятся:

- Дисперсионный анализ

- Регрессионный анализ

- Точечная диаграмма

- Контрольная карта Шухарта

- Кривая Парето.

Иерархия

Концепция управления напоминает восточные боевые искусства. Роль исполнителя зависит от его пояса — уровня знаний и навыков Шесть Сигм.

- На вершине пирамиды находится Главное руководство. Оно распределяет обязанности и ресурсы. Главное руководство устраняет внутрикорпоративные барьеры и борется с прирожденным сопротивлением персонала к изменениям.

- Чемпионы внедряет методологию в организации и наставляет обладателей Черных поясов.

- Мастера черного пояса контролируют внедрение Шести Сигм и командуют обычными Черными поясами.

- Черные пояса под присмотром мастеров занимаются проектом и выполняют порученные им задания;

- Зеленые пояса — это персонал, который помимо своих обязанностей работает над внедрением методологии. Следят за этим Черные пояса.

- Иногда выделяют Белые пояса и Желтые пояса — сотрудников компании, которые знают Six Sigma на начальном уровне и либо частично принимают участие в проекте, либо следят за действиями опытных коллег.

Иерархия Шести Сигм

Пройти сертификацию можно в компаниях ASQ и IISE. Обучение проходит как на месте в США, так и онлайн. Сдать экзамены также можно со своего компьютера, установив специальное программное обеспечение.

Сертификаты выдает и разработчик методологии, компания Motorola. Обучающие курсы проходят не только в Северной Америке, но и в Европе, Азии, Африке.

Отличия от схожих методологий

С конца 2000-х гг. стала популярной Lean Six Sigma методология — сочетание подходов Lean, бережливого производства, и Шести Сигм. Задачей Lean является сокращение расходов и прощание с рабочими процессами, которые не несут ценности для потребителя. Она также помогает стандартизировать производство.

Методология Six Sigma нацелена на уменьшение дефектов и требует усиленного контроля за процессами. Шесть Сигм с ее статистическим анализом — практически техническая дисциплина в сравнении с Lean, где больше задействуют визуальный контроль и меняют организацию рабочего места.

Шесть Сигм и Lean сравнивают с еще одной методологией (для многих это скорее корпоративная философия) — Кайдзен. Она также требует от организации непрерывного улучшения и стандартизации процессов. Однако главное отличие Кайдзен — упор на быстрые и простые решения, которые обсуждаются открыто при персонале.

Недостатки

- Все больше организаций начали тренировать будущих обладателей Черных поясов. В результате, как считают критики, упало качество сертификации. Черные пояса выпускаются с меньшими знаниями.

- Журнал Fortune утверждал, что почти все из 58 крупных компаний, которые заявили о верности Шести сигм, затем выпали из индекса S&P 500. Методология Шесть сигм, настаивают журналисты делового издания, не помогает создавать прорывные продукты и технологии.

- Это может быть связано с другим недостатком, который приписывают Six Sigma — ограничение творческой свободы. Согласно такому мнению, постоянные «замеры» и статистический анализ не дают проектной команде заняться брейнштормингом и придумать неожиданную идею. Методология имеет строгий алгоритм и преследует прежде всего коммерческие цели, а не инновационные.

- Заточенность Шести Сигм на статистике также является предметом критики. Теоретические споры бурлят вокруг некоторых инструментов, которые могут не до конца учитывать риски.

Что такое шесть сигм в управлении временем?

Методология Six Sigma выделяет два времени — ведущее и время цикла.

- Ведущее время говорит о том, сколько прошло с момента запроса клиента и получения им товара/услуги.

- Время цикла означает количество часов, которое уходит на полный производственный цикл или работу над процессом.

EDR — американская компания, которая позволяет в режиме онлайн решать юридические вопросы, связанные с недвижимостью, от купли/продажи до выдачи справок. Ее клиентами являются юристы, страховщики, государственные агентства, риелторы и оценщики. Компания поставила цель улучшить ведущее время — предоставлять услугу за 24 часа с момента получения запроса. Для этого использовалась Lean Six Sigma методология и алгоритм DMAIC.

1 стадия — Знакомство с проектом

В программном обеспечении EDR работали автоматические счетчики, которые фиксировали, за сколько совершался тот или иной процесс. Подсчеты показали, что ведущее время в компании равно 50,1 часам — в два раза дольше установленной цели. В случае успеха проекта EDR будет экономить $1 млн в год.

2 стадия — Сбор данных

В ходе анализа данных Черные пояса нашли такие дефекты:

- Персонал не сформулировал точно, что стоит учитывать в ведущем времени. Например, включать ли туда перерывы на обед и праздничные дни.

- Покупатели часто направляли заявку в нерабочее время, что не отслеживалось системой. Оказалось, что счетчик не фиксировал некоторые подготовительные процессы, и ведущее время в компании длится еще дольше, чем 50,1 часов.

Когда проектные менеджеры (ПМ) задали более конкретные параметры для отсчета, то ведущее время составило 67,5 часов. Однако изменение статистического подхода не устраивало акционеров и персонал EDR. Прежнее ведущее время непосредственно влияло на цены услуг и кадровую политику. Сотрудники не желали воспринимать новую методику оценки их труда и хотели работать, как и раньше.

Эти трудности с психологией решились, когда ПМ стали регулярно общаться с руководством и персоналом, чтобы вместе работать над новыми идеями.

3 стадия — Анализ

ПМ использовали диаграмму Исикавы, анализ видов и последствий отказов и метод Six Sigma «5 Почему», чтобы выделить возможные дефекты:

- Между рабочими процессами слишком много задержек

- Некоторые процессы длятся чересчур долго, увеличивая ведущее время в целом

- Запросы клиентов поступают вне рабочего времени, и могут быть обработаны позже, чем с начала следующего дня

- Одна заявка требует несколько разных процессов, что увеличивает ведущее время в этой ситуации

- Информация из базы данных поступает в разных файловых форматах, и некоторые из них тяжело обработать

- Отдельные запросы не вписываются в стандартный протокол и требуют личного вмешательства IT-отдела

- Сотрудники «разбрасывают» полученные заявки и не решают их сразу.

4 и 5 стадии — Улучшение и контроль

ПМ проверили каждый из возможных дефектов и пришли к выводу, что ключевой проблемой являются длинные интервалы между рабочими процессами. Более того, время между операциями превышало время, которое уходило на работу.

Поэтому ПМ перераспределили обязанности, чтобы один сотрудник мог выполнять теперь несколько процессов, а не ждать, пока его коллега справится со своей задачей. Такая мера улучшила организационную гибкость и ослабила монотонность рабочего процесса.

ПМ представили пилотный проект руководству и персоналу. После замечаний и пожеланий сотрудников в план внесли поправки. Исполнители прошли дополнительные тренировки, прежде чем счетчики включили обратно. Проект получился успешным: ведущее время теперь длилось 23 часа.

Что такое шесть сигм в промышленности

Asahi India — подразделение в Индии японской компании Asahi. Дочернее предприятие производит стекла для автомобилей. Одна из моделей, стекло для задней двери ME3 выпускалась со средним браком 86,8%. Правление поставило цель уменьшить вероятность дефектов, и команда проектных менеджеров (ПМ) взялась за дело.

Asahi India

Спасти ситуацию должна была six sigma методология, а именно алгоритм DMAIC. Производственный процесс проходил в 3 стадии:

- Подготовительный этап. Стеклу придавали нужную форму, после чего шлифовали края, мыли, высушивали, инспектировали.

- Печать. На поверхность стекла наносились специальные чернила, которые потом высушивали в отсеках печи. Такое покрытие защищает от солнечных лучей.

- Закаливание и обработка. Стекло нагревают до нужной температуры, сгибают до заданной формы и остуживают потоком воздуха высокого давления. После чего его осматривают и отправляют на продажу.

1 стадия — Знакомство с проектом

Производственный брак начался с приобретением универсальной печи, на чем настаивала материнская компания. Новое оборудование должно было делать стекла как для боковых, так и задних дверей автомобиля. Однако задние стекла получались намного дефектнее, чем ожидалось, и не всегда устраивали качеством потребителей.

Три стадии производственного процесса выходили с таким процентом брака:

Подготовительный этап — 1,5%

Печать — 1,5%

Закаливание и обработка — 10,5%.

Менеджмент компании ожидал эти показатели на уровне 0,5% для первых двух стадий и 6,5% для последней.

Проектная команда сделала схему, в которой производство разложило на мелкие процессы, и выявила такие дефекты:

|

Процесс |

Дефект |

Описание |

|

|

Подготовительный этап |

Дефект1 |

Отломавшиеся осколки |

От краев |

|

Дефект2 |

Стружки |

Края срезаются при |

|

|

Печать |

Дефект1 |

Неправильная печать |

На поверхности |

|

Дефект2 |

«Пыльная отметка» |

Частицы пыли попали |

|

|

Закаливание и обработка |

Дефект1 |

Отпечаток от |

На стекле остались |

|

Дефект2 |

Разрушение от |

Стекло |

|

|

Дефект3 |

Неправильный изгиб |

Стекло не догнули |

2 стадия — Сбор данных

ПМ составили матрицу причин и следствий, чтобы выявить зависимости между производственными процессами и выпуском. В ней выставляются 3 оценки: 1 — слабая корреляция, 3 — средняя корреляция, и 9 — высокая корреляция.

Оказалось, что во время закаливания и обработки, самой проблемной стадии, дефекты могут быть связаны с температурой в каждом из 4 отсеков печи, температурой стекла и скоростью работы печи.

3 стадия — Анализ

ПМ просмотрели почти тысячу стеклянных форм за день, осматривая их каждые полчаса во время производства. Были сделаны детальные замеры для каждого производственного параметра. Статистический анализ выявил ключевые причины дефектов.

Как и предупреждала матрица причин и следствий, во время закаливания и обработки брак возникал из-за отклонений в температуре печи и стекла, а также из-за скорости производственной линии.

На подготовительном этапе дефекты возникали вследствие излишнего давления на материал, неправильной фиксации и чрезмерной силы режущего оборудования. Во время печати проблемы вызывались из-за непросохшей пленки, слишком сухой температуры, загрузки формы в станок «задом наперед» и недостаточно плотных разделителей стекла.

4 стадия — Улучшение

ПМ провела планирование экспериментов. Для каждой стадии производственного процесса подобрали особый комплекс.

Для подготовительного этапа подготовили 16 новых решений. ПМ экспериментировали с настройками режущего оборудования и параметрами фиксации. В итоге степень брака упала до желаемой 0,5%.

На стадии печати проектная команда провела эксперименты с толщиной разделителей и температурой. В результате процент дефектности также снизили до 0,5%.

Во время закаливания и обработки ПМ провели 400 итераций для каждого из 16 вариантов, чтобы достигнуть улучшенных показателей. Команда вычислила оптимальную температуру для каждого из отсеков печи и правильную скорость производственной линии.

Теперь степень брака упала до 3%, что оказалось даже лучше поставленной цели — 6,5%.

5 стадия — Контроль

Снижение дефектности еще предстояло закрепить. ПМ составили контрольный план, в котором указали необходимые параметры для печи и производственной линии. Также они распределили, кто будет мониторить процессы, как часто это делать, и какими измерительные приборы для этого использовать.

Применение крупными компаниями

Six Sigma методология была разработана в компании Motorola. Ее руководство было недовольно, что 5-10% годовой выручки уходит на борьбу с браком и его последствиями. С помощью Six Sigma Motorola сэкономила $16 млрд c 1986 по 2001 годы.

После этого методологию внедрили многие тяжеловесы промышленной и финансовой сферы. Автопроизводитель Ford благодаря Шести Сигм увеличил выручку в 2000-м году на $300 млн. Компания потратила несколько миллионов на обучение персонала методологии и не пожалела. ПМ создали ряд успешных проектов, которые понравились клиентам Ford.

General Electric — одна из первых компаний, которая использовала разработку Motorola. Исполнительный директор Джек Уэлч начал обучать персонал премудростям Шести Сигм в 1995 году. В течение 13 дней и 100 часов менеджеры проходили насыщенную программу. Зеленый пояс стал требованием для повышения, а успешное внедрение методологии увеличивало премию на 40%. Главное руководство нередко приходило на лекции, чтобы лично ответить на вопросы персонала.

Джек Уэлч

General Electric инвестировала не только в тренировку собственных сотрудников, но и аутсорсинговых компаний. Уже в 1997 году корпоративная прибыль GE выросла на $700 млн. За три года программы компания получила дополнительно $4,4 млрд.

Третий крупнейший банк США Bank of America использовал в 2005 году принципы Six Sigma, чтобы уменьшить время, которое требовалось для открытия интернет-счета. Количество шагов клиентов снизилось с 10 до 4. Пользователям стало проще авторизоваться, у них появилась текстовая онлайн-поддержка. В результате резко выросло количество кредитов и депозитов, а банк нарастил прибыль на 30%.

Авиапроизводитель Boeing в 1999 году запустил масштабное обучение персонала принципам Шести Сигм. Компания выпустила около 60 Черных поясов и более 300 Зеленых поясов. Через 5 лет Boeing снизила издержки на $210 млн.

В 2007 году 82 из 100 крупнейших организаций США внедряли принципы Six Sigma. Многие из них являлись лидерами в своей отрасли и на международном уровне. Вот исследование, в котором доказано, что в течение 4 лет внедрения компании получали дополнительно 1-7% от прибыли.

ТОП компаний и их прибыль с Six Sigma

|

Год запуска Six Sigma |

Компания |

Тип бизнеса |

Выручка в 2008 году, $млн |

Количество работников |

|

1986 |

Motorola |

Производство мобильных телефонов |

30 146 |

64 000 |

|

2001 |

Bechtel |

Строительство, управление проектами |

31 400 |

44 000 |

|

1998 |

Honeywell |

Автоматизация и управление |

36 556 |

128 000 |

|

2001 |

Caterpillar |

Производственное оборудование |

51 324 |

112 887 |

|

1999 |

Dow Chemicals |

Химическая промышленность |

57 514 |

46 102 |

|

1999 |

McKesson |

Фармацевтика |

106 600 |

Неизвестно |

|

2001 |

Bank of America |

Банковская сфера |

119 643 |

243 000 |

|

2000 |

Ford Motor Co. |

Производство авто |

146 277 |

213 000 |

|

1995 |

General Electric |

Производство техники |

182 515 |

323 000 |

ТОП компаний и их экономия с Six Sigma

|

Компания |

Наблюдаемый период |

Суммарная выручка за наблюдаемый период, $млн |

Сэкономленная сумма, $млн |

Сэкономленная сумма, % от выручки |

|

McKesson |

1999-2002 |

158 773 |

40 |

0,03 |

|

Ford Motor Co |

2000-2003 |

698 970 |

1700 |

0,3 |

|

Caterpillar |

2001-2002 |

20 450 |

138 |

0,7 |

|

General Electric |

1995-2002 |

839 599 |

8000 |

1 |

|

Bank of America |

2001-2004 |

158 267 |

2000 |

1,3 |

|

Dow Chemicals |

1999-2002 |

119 613 |

1500 |

1,3 |

|

Bechtel |

2001-2003 |

41 359 |

625 |

1,5 |

|

Honeywell |

2000-2002 |

72 300 |

1800 |

2,5 |

|

Motorola |

1986-2004 |

400 695 |

17000 |

4,2 |

Книги

Solving Complex Industrial Problems Without Statistics (Решение сложных промышленных задач без использования статистики)/ Ральф Полак, 2016 год

Книга для тех адептов Шести Сигм, которые не особо сильны в математической части методологии. Вместо этого автор предлагает 14 практических примеров, где учит «качественному мышлению». Полак раскрывает, как быстро различить плохой выпуск продукции от хорошего, как визуально найти «улики», которые приведут к причинам дефектов. Относитесь к качественному анализу как к осмотру места преступления, напутствует нас автор.

Путь Шесть Сигм. Практическое руководство для команд внедрения»/Пит С. Пэнди, Роберт П. Ньюман, Роланд Р. Кэвенег, 2005

Пособие написано тремя тренерами, которые работали в компании General Electric. Оно объясняет, как пользоваться инструментами и шаблонами Six Sigma, чтобы собрать информацию, улучшить производительность, снизить затраты.

Бережливое производство + шесть сигм/Майкл Л. Джордж, 2007

Автор основал собственную консалтинговую компанию, в которой внедрил менеджмент на основе идей Шести сигм и Lean. Джордж описал свой опыт, как повышать качество продукции и сокращать время на ее выпуск с помощью двух методологий.

Шесть сигм для чайников/Крейг Джиджи, 2008

Традиционная книга для новичков, в которой простым языком рассказываются основы методологии.

Приложения и программы

Worksection

Saas-сервис проектного менеджмента, который позволяет вести проекты, задачи и чек-листы. Здесь реализованы все принципы интуитивно-понятной визуализации, диаграмма Ганта и канбан-доски.

С Worksection удобно следить за активностью команды и прогрессом всего проекта. Используйте инструменты Six Sigma:

- прописывайте планы улучшений в задачах чек-листами или подзадачами

- отмечайте ответственных за модернизацию, мониторьте прогресс и завершение в реальном времени

- анализируйте результаты в отчетах, внедряйте успешные технологии

- проставляйте бюджет и расходы на эксперименты прямо в задачах.

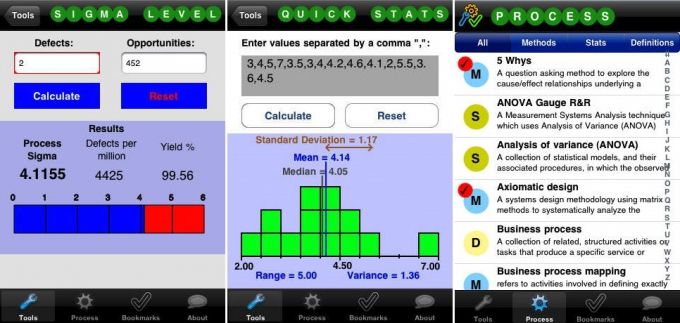

Six Sigma Process Aid

Приложение для iOs. Создавайте графики, подсчитывайте производительность, пользуйтесь статистическими инструментами, настраивайте быстрый доступ к документам и подсматривайте определения терминов.

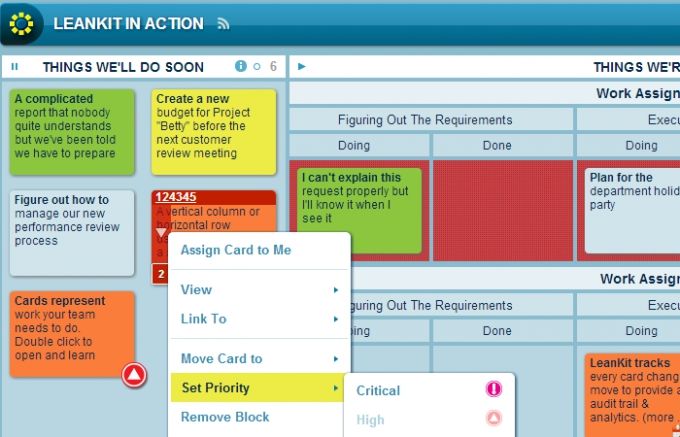

LeanKit

Программа для iOs, которая визуализирует рабочий процесс. Создавайте карты, в которых распределите роли исполнителей, а также оставляйте замечания и пожелания. Удобное отслеживание за выполнением процессов.

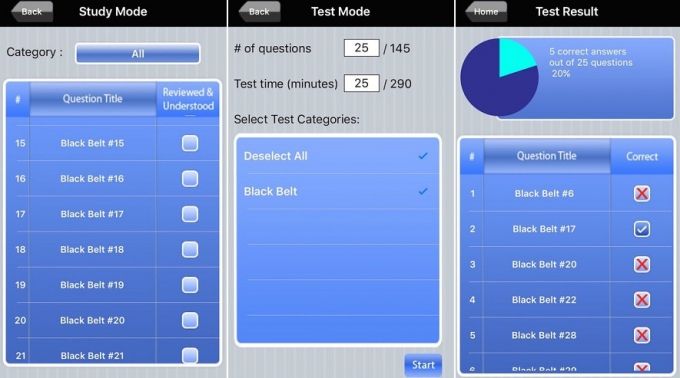

ASQ Six Sigma Green And Black Belt Exam Prep Bundle

Приложение для подготовки к экзаменам в компании ASQ. Содержит 300 вопросов для кандидатов в Черные пояса и Зеленые пояса. Поддерживается Android и iOs.

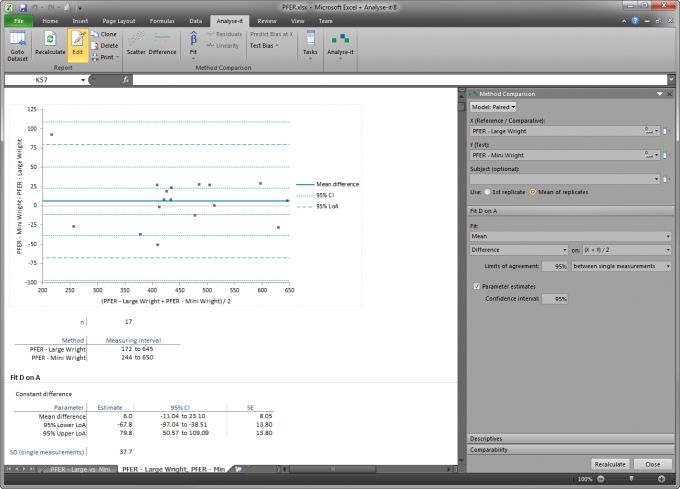

Analyse-It

Интегрируется в Microsoft Excel. Содержит базовые статистические инструменты Six Sigma.

Вердикт

Six Sigma — это стратегия, которая учит искать дефекты и причины их возникновения в организации.

Для этого используются статистические инструменты, планирование экспериментов и непрерывный менеджмент качества. Успех применения Шесть сигм зависит от обученности проектных менеджеров и их взаимодействия с персоналом.

Как подсчитали на Западе, хорошо вышколенный обладатель Черного пояса способен заниматься 5 или 6 проектами за 12 месяцев. Такой специалист сэкономит организации $175 тыс. и добавит $1 млн к годовой прибыли.